Modelování pro 3D tisk představuje několik zajímavých výzev. Při tisku technikou FFF (Fused Filament Fabrication), kdy se tištěný objekt tvoří vrstvu po vrstvě, může orientace a geometrie výrazně ovlivnit estetiku i integritu dokončeného tisku. Kromě toho má různé 3D modelovací softwary používají odlišné termíny a metody pro dosažení různorodých výsledků, takže si teď projdeme několik základních pokynů pro tvorbu 3D modelů vhodných pro 3D tisk.

Přesahy a materiál podpěr

Nejdůležitější věcí, kterou je třeba mít na paměti při modelování pro 3D tisk, je potřeba podpěrného materiálu. 3D tiskárny nemohou tisknout ve vzduchu, protože každá další vrstva musí být položena na vrstvu pod ní. Při navrhování pamatujte na toto omezení a snažte se vyhnout vytváření prudkých převisů a extrémních úhlů. Např. krátké vodorovné můstky lze ale tisknout bez podpěr.

3D tiskárna může čistě tisknout převislé struktury s úhlem mezi 45–60 stupni, v závislosti na průměru trysky a nastavení. Standardní průměr trysek na stolních 3D tiskárnách je 0,4 mm. U menších trysek, například 0,25 mm, může být úhel menší než 45 stupňů. Pokud musíte mít ve svém návrhu velmi strmé převisy nebo volně plovoucí geometrii, zvažte, zda to bude viditelné v konečném produktu, protože povrchy nad podpěrami nebudou mít stejnou kvalitu povrchu jako boční stěny nebo horní výplně. Pro lepší orientaci můžete do modelu zapracovat odlamovací podpěry nebo svůj objekt rozdělit na více částí (vysvětleno v následujícím textu).

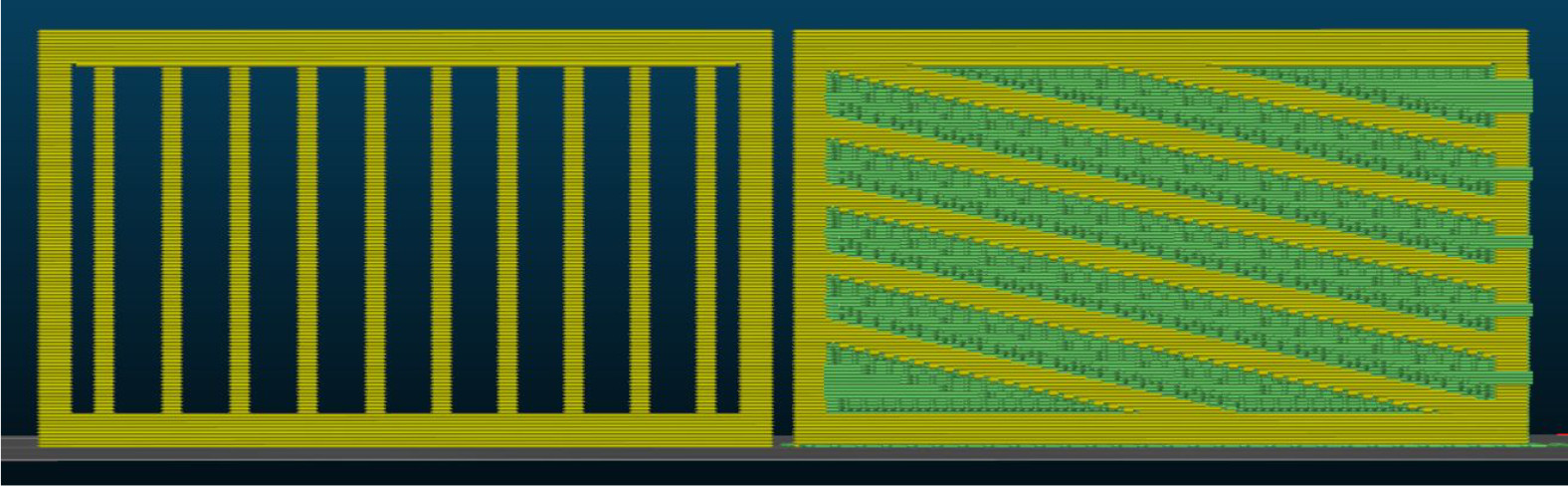

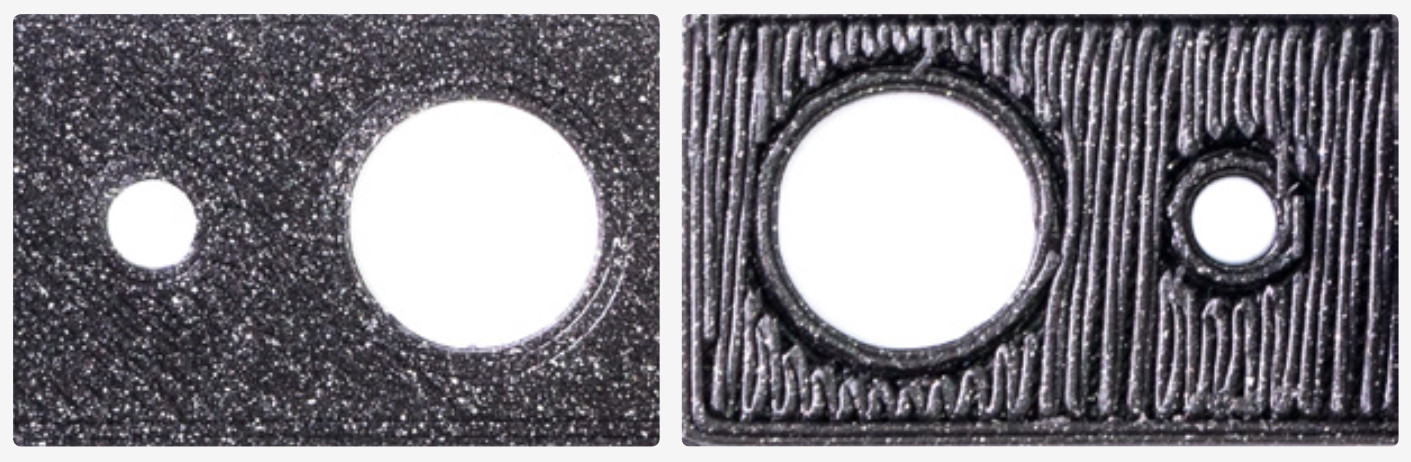

Podívejme se na příklad - musíte navrhnout část plotu a je jen na vás, jak budou vypadat kůly. Na obrázcích níže vidíte dva způsoby, jak navrhnout plot, pokud ho chceme vytisknout ve svislé poloze. Nejlepším řešením zde bude tisknout díl vodorovně.

Rozdělení modelů na více částí

Vizuální i mechanické vlastnosti vašeho modelu lze zlepšit jeho rozdělením na více částí. Tímto způsobem je lze optimalizovat pro lepší orientaci a umístění na tiskové platformě. Tímto způsobem můžete minimalizovat požadovaný počet podpěr. Části objektu lze poté slepit. PrusaSlicer má řezací nástroj, se kterým to jde jednoduše. K rozřezání modelů můžete použít také Meshmixer.

Když lepíte části objektu dohromady, ujistěte se, že lepené povrchy jsou hladké a bez mastnoty nebo nečistot, aby se dosáhlo neviditelného švu. Funkce ironing (žehlení) v PrusaSliceru může být v tomto také nápomocná. Rovněž může být užitečné povrch lehce obrousit, aby se zvýšila přilnavost. Zda bude broušení potřeba bude záviset na geometrii, povrchové úpravě a typu lepidla. Vteřinové lepidlo může být velmi viskózní, takže nemusí být ideální pro drsné povrchy. Může také na modelu zanechat stopy. Když najdete správné lepidlo pro svůj model a materiál, měl by být šev silnější než zbytek materiálu. Možná budete chtít do modelu také zapracovat několik kolíčků pro správné zarovnání dílů a vyšší pevnost celého objektu.

Zaoblení vs zkosení

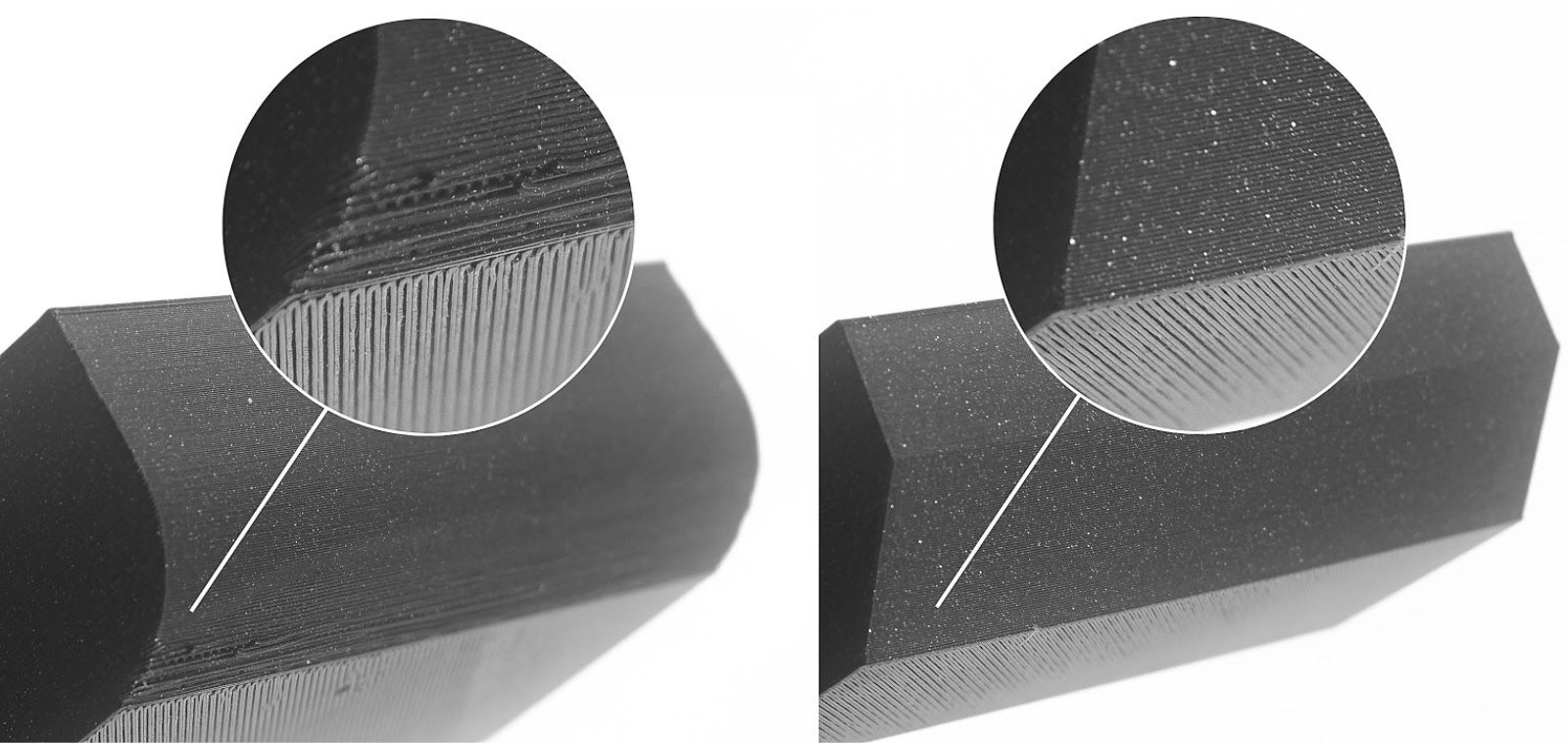

Při orientaci směrem k tiskové vrstvě vytvářejí zaoblení velmi strmý převis, který negativně ovlivňuje povrch objektu. Z tohoto důvodu použijte zkosení, pokud je prioritou dokonalé dokončení dílů. Toto však můžete vylepšit pomocí funkce Funkce variabilní výšky vrstvy v PrusaSliceru.

Kolik stran má váš válec/kruh?

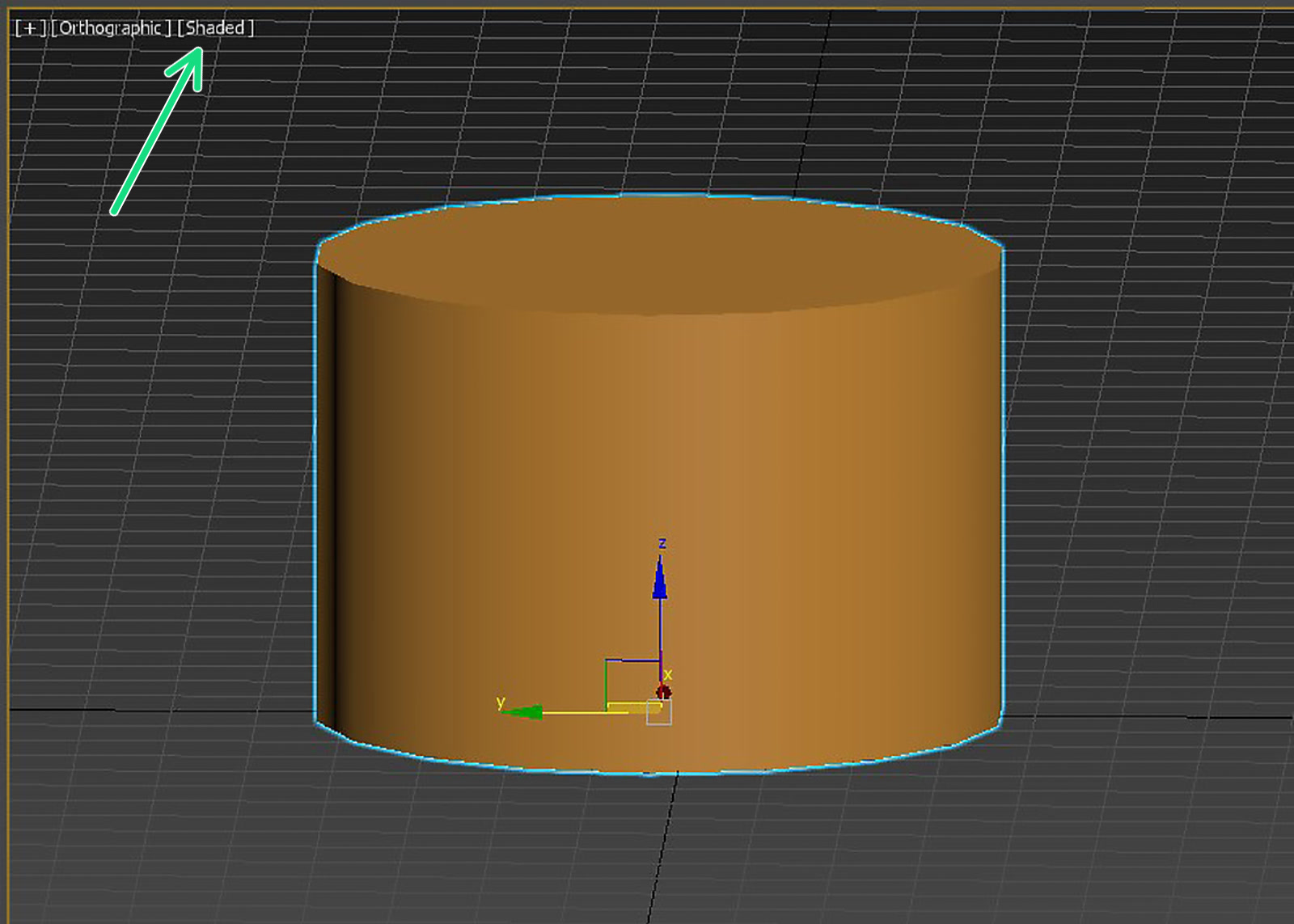

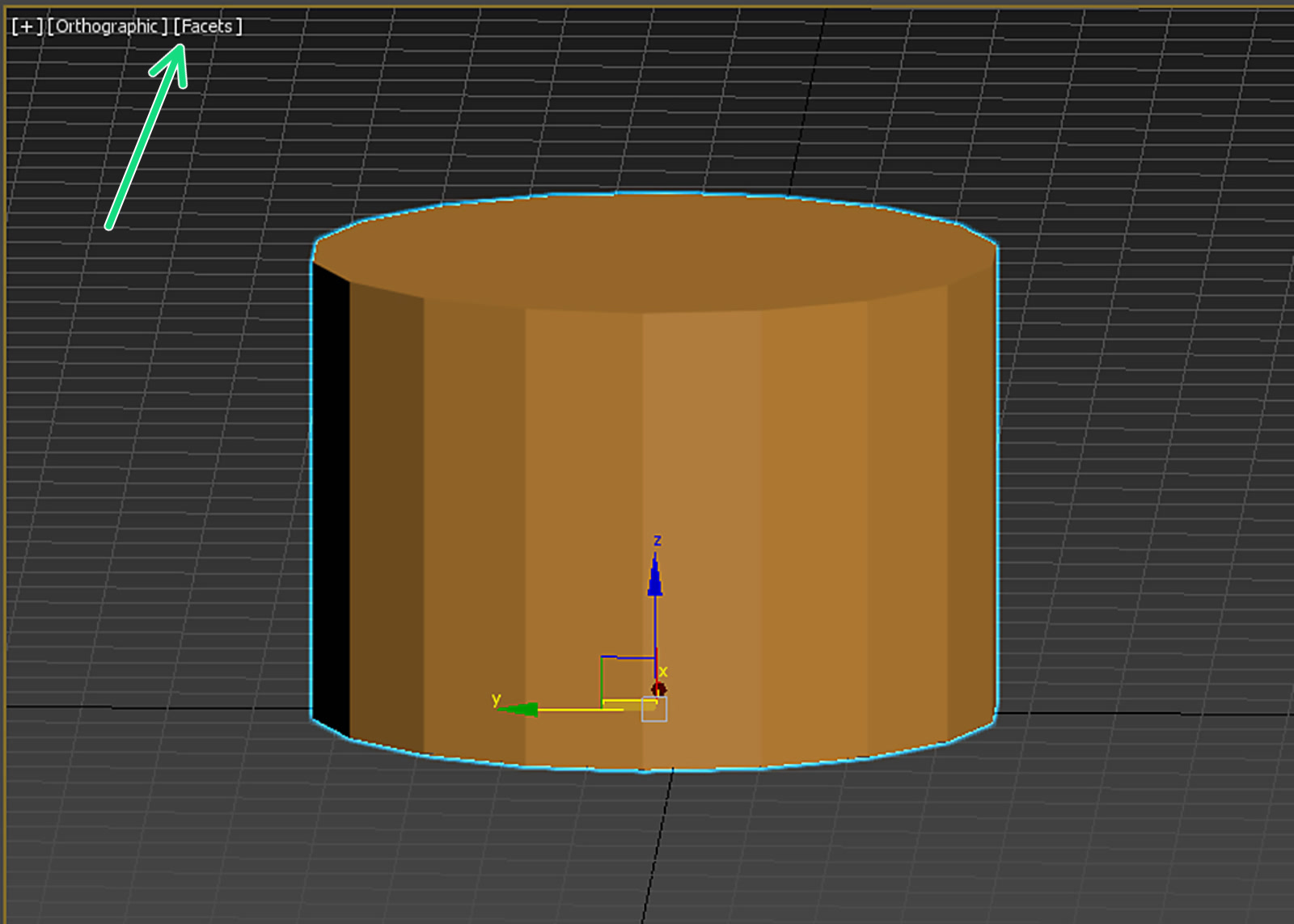

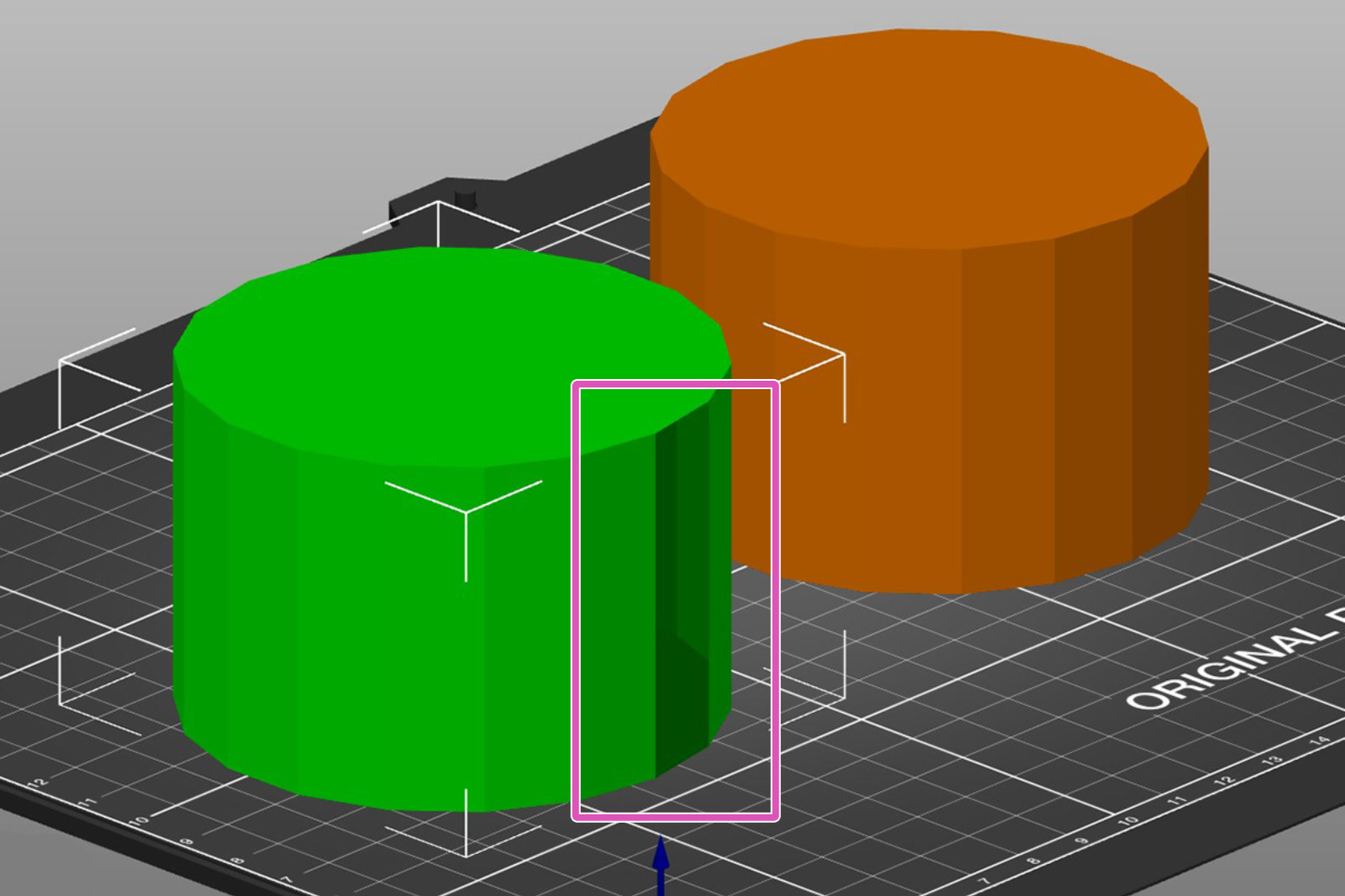

Pamatujte, že modelovací software, který používáte, vám může na monitoru ukazovat křivku, ale dejte si pozor na skutečný počet stran. Při navrhování modelu může být vizuální reprezentace vyhlazena shadery softwaru a tisk se může nakonec ukázat jako polygon, nikoliv jako kruh. Ujistěte se, že máte na svém modelu správný počet stran/fasetů.

|  |

Všimněte si, jak měnící se shader mění také vzhled samotného dílu (zelená šipka). Oba obrázky mají přesně stejnou geometrii. Pravý obrázek ukazuje, jak bude objekt vypadat vytištěný.

Tenké stěny a minimální velikost prvku

Dalším omezením je průměr trysky. Nejběžnější velikost a velikost základní trysky na MK3S je 0,4 mm, která má v PrusaSliceru šířku vytlačování 0,45 mm. PrusaSlicer toto může vylepšit několika způsoby. Na tato čísla je dobré pamatovat, zvláště když navrhujete tenké stěny nebo drobné prvky. Stěny tenčí než průměr trysky nelze tisknout.

| 0.4 mm nozzle | Wall thickness |

| 1 perimeter | 0.45 mm* |

| 2 perimeters | 0.9 mm* |

| 3 perimeters | 1.35 mm* |

| 4 perimeters | 1.8 mm* |

*Toto jsou přibližné hodnoty a mohou se lišit v závislosti na nastavení sliceru.

Zlepšit perimetry můžete v PrusaSliceru v záložce Nastavení tisku - Vrstvy a perimetry a zaškrtnutím volby "Detekce tenkých stěn". Tím se spojí dvě cesty do jedné extruze. Stěny tenčí než jeden perimetr však nelze takto „opravit“.

| Tloušťka stěny | Je to tisknutelné? |

| Méně než jeden perimetr | |

| Jeden perimetr | |

| Více než jeden perimetr ale méně než dva perimetry | |

| Více než dva perimetry |

Tolerance

Při modelování dílů, které by měly do sebe zapadat, je třeba zahrnout určitou míru tolerance. Pravděpodobně nebudete moci spojit dohromady dvě součásti s rozměry s nulovou tolerancí. Možná budete muset tolerance chvíli ladit, dokud nedosáhnete optimálního výsledku. Neexistuje žádná „univerzální“ hodnota - vše závisí na různých faktorech. Tyto jsou nejběžnější:

- velikost modelu

- horizontální nebo vertikální orientace

- geometrie částí, které se mají spojit

- kalibrace

- nastavení

- vlastnostni materiálu

Tiskárna Original Prusa bude mít přesnost minimálně na 0,2 mm, ale musíte také pamatovat na to, že různé materiály se mohou během tisku zdeformovat nebo zmenšit. Zvažte, zda by se dvě části měly pohybovat, například pantem, nebo se zafixovat/zacvaknout třením. Počáteční dobré měření pohyblivých částí je nejméně 0,3 mm.

Jemné detaily a výběr materiálu

Pokud máte pro svůj návrh specifické podmínky, jako například umístění venku nebo v horkém prostředí, ovlivní to výběr materiálu, což ale pak zase může ovlivnit vaše rozhodnutí o samotné návrhu. Stručně řečeno, je třeba vzít v úvahu vlastnosti filamentu. Například při vytváření návrhů/modelů, které budou muset být venkovní nebo musí mít vysokou mechanickou odolnost, by tyto měly být vytištěny z PC, ASA, PETG nebo podobných filamentů. Tyto filamenty nemusí vytisknout malé jemné detaily stejně dobře jako PLA. Takže při modelování kousku určeného k odolávání venkovním povětrnostním podmínkám nebo mechanickému namáhání se možná budete chtít při návrhu samotného objektu jemným detailům vyhnout.

Iterace vašeho návrhu (designu objektu)

Než budete moct považovat design za konečný, bude potřeba provést zkušební tisky. Při vývoji svého designu se připravte na vylepšování a úpravy tolerancí a geometrie. Parametrický přístup v CAD nesmírně pomáhá, ale pokud teprve začínáte, zkuste svůj design "netesat do kamene" a ukládat si jeho verze průběžně, než například sloučíte více objektů dohromady nebo vytvoříte díry/dutiny, do kterých by se mělo vejít něco jiného (odčítání).

Orientace na tiskové podložce

Povrch vytištěný přímo na tiskové podložce je dokonale plochý a hladký, zatímco povrch vytištěný nad podpěrami bude vypadat méně konzistentně a drsněji. Obrázek ukazuje nejhorší scénář pro demonstrační účely. Existují způsoby, jak toto zmírnit, ale povrchy s nižším úhlem převisu vypadají mnohem lépe i s podpěrami.

Podobně jako dřevo, FFF tisky jsou v jednom směru silnější a v jiném slabší. Proto chcete, aby se konstrukční součásti tiskly v orientaci, která optimalizuje jejich strukturální integritu. Další informace o dopadu orientace vašeho tisku najdete ve videu níže.

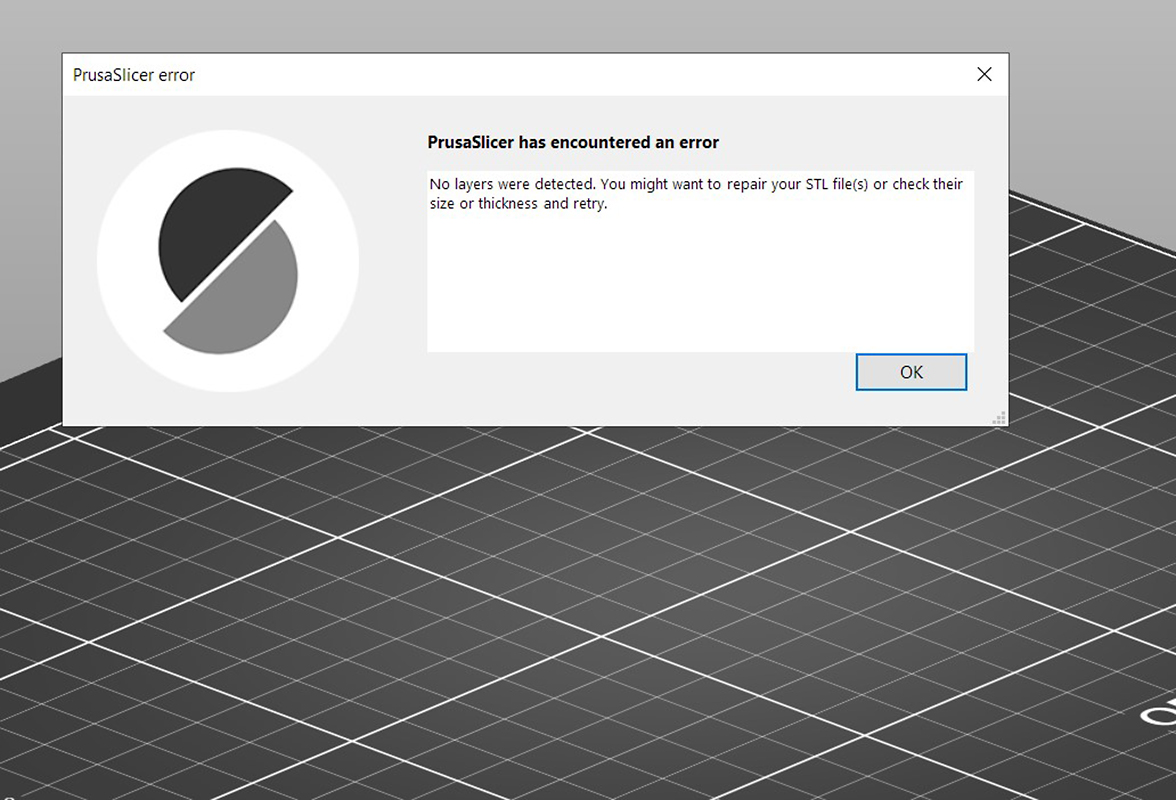

Ujistěte se, že jde o realistický/plný model

Model, který má být vytištěn, musí být plný, nebo být varietním (reálným a realizovatelným) objektem ("manifold geometry"). To znamená, že může existovat ve skutečném třídimenzionálním světě. Pokud má model díry na povrchu nebo vnitřní geometrii, díl nebude možné slicovat.

|  |

Většina návrhových programů má funkci vyhrazenou k opravě této chyby pod různými pojmy, jako je „make manifold“ nebo „Cap holes“. Tyto možnosti nejčastěji odstraní přebytečné plochy, hrany a vrcholy a opraví nebo vytvoří povrchy tam, kde chybí. Můžete si také prohlédnout našeho průvodce o Poškozené 3D modely pro tisk.

Multi-materiálový tisk a dvojité extrudery

Aby model mohl být vytištěn s pomocí MMU2S upgradu nebo tiskárny se dvěma extrudery, mějte na paměti, že každou barvu je třeba exportovat jako jiný mesh. Toho lze dosáhnout tak, že každý mesh bude v samostatném 3D souboru (stl, obj). Můžete také mít více meshů v souboru amf nebo 3mf. PrusaSlicer přiřadí každému meshi jinou barvu. Pokud máte každý mesh v jiném souboru, budete je muset importovat všechny najednou. Již jsme zmínili, že je potřeba tisknout reálné/plné modely. V takovém případě bude třeba, aby každá část celku byla realizovatelná/plná.

Je možné mít jeden celkový mesh a rozdělit ho s pomocí Meshmixeru, ale může to být velmi zdlouhavý proces. Proto je užitečné mít toto na paměti už během procesu návrhu objektu.

Použití PrusaSliceru pro určité prvky

Jak jsme zmínili v části týkající se orientace tisku, v PrusaSliceru lze udělat hodně i poté, co dokončíte proces modelování ve vašem modelovacím/CAD softwaru. Některé operace mohůže být dokonce rychlejší provést ve sliceru, než abyste museli model znovu upravovat v původním softwaru a pak jej znovu exportovat. Zejména pokud nemáte přístup k původním souborům projektu.

Pro malé úpravy modelu můžete použít PrusaSlicer. Můžete použít modifikátory, kterými na modelu vytvoříte vzory. Můžete také přidávat nebo odebírat části geometrie.