Se vedi il messaggio d'errore "MMU caricamento fallito" sul display LCD della stampante, questo indica che il filamento è passato attraverso l'unità Original Prusa MMU2S (rilevato dal sensore F.I.N.D.A.), ma non ha raggiunto gli ingranaggi Bondtech dell'estrusore. Alle volte, il filamento raggiunge gli ingranaggi Bondtech una prima volta ma non per la seconda volta. L'unità MMU2S sta provando a ritrarre il filamento una prima volta durante la sequenza iniziale di caricamento per prevenire possibili problemi durante la stampa.

Come si presenta

Questo è ciò che molto probabilmente vedi sullo schermo LCD:

È anche possibile aprire il Menù LCD -> Supporto -> Info Sensore e controllare il Valore FINDA. Il sensore F.I.N.D.A. dovrebbe essere sollecitata, comportando che il valore mostrato sia 1.

Come risolvere

Per riferimento futuro, vedere l'immagine seguente e ricordare il nome di ciascuna parte dell'unità MMU. Troverai queste informazioni anche nel tuo manuale MMU stampato.

Le cause potrebbero essere molteplici. Affrontiamole tutte, in ordine di probabilità.

Bobine filamento

Prima di tutto, controlla le bobine di filamento. Rotolano senza problemi sui supporti bobina? Il filamento non deve attorcigliarsi, sia sulla bobina e nemmeno nello spazio tra il buffer e i supporti bobina.

Sensore IR non attivato correttamente

Controlla che il sensore IR stia funzionando come deve e che sia calibrato correttamente. Apri Menù LCD -> Supporto -> Info Sensore e vedrai il valore IR. Se il filamento non è caricato, il valore deve essere "0". Se il filamento invece è caricato tra gli ingranaggi Bondtech, dovresti vedere un valore stabile di "1". Qualunque intermittenza in qualunque momento causerà problemi. Ti preghiamo di consultare l'articolo su come effettuare Calibrazione sensore filamento IR (MMU3, MMU2S).

Filamento bloccato nel tubo in PTFE

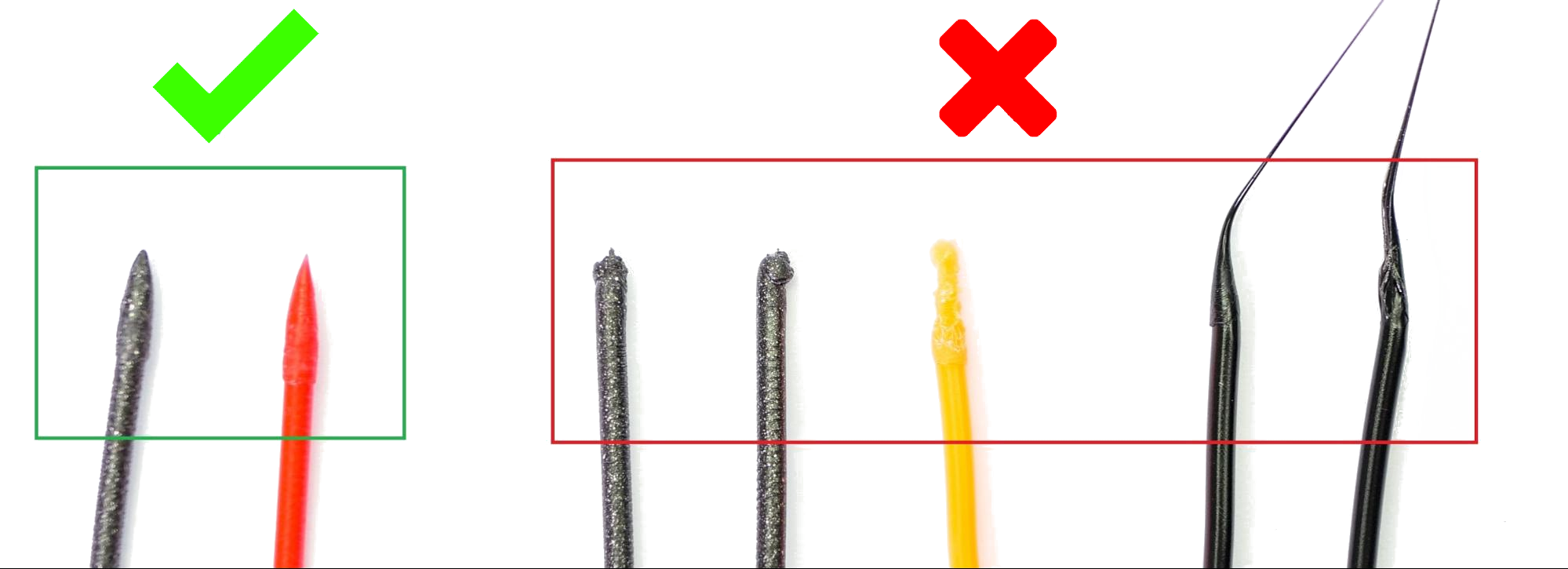

In molti casi, questo avviene a causa della stringa di filamento o il filamento ritrae con una punta molto grossa. La forma della punta del filamento è molto importante per la riuscita della stampa MMU. La punta deve essere appuntita e non deve esserci alcuna protuberanza o filo. Il diametro della punta può essere leggermente più grande del resto del filamento, ma non troppo.

Per risolvere nel breve periodo, svita entrambi i raccordi Festo del tubo lungo di PTFE che collega la MMU2S e l'estrusore della stampante. La stringa di filamento probabilmente sporgerà dall'unità MMU2S. Tira circa 20 cm di filamento fuori dall'unità e tagliala (gli ingranaggi MMU2S avranno probabilmente danneggiato parte della stringa, quindi è meglio rimuoverla). Assicurati che il filamento possa attraversare liberamente il tubo e che questo sia pulito all'interno. Rimonta tutto e riprendi la stampa. Controllare anche il tubo corto in PTFE che si trova all'interno dell'hotend della stampante. Se la sua imboccatura è deformata, sostituirlo con uno nuovo.

In linea generale, se il filamento viene fuori con un filo lungo, è dovuto ad una temperatura troppo alta durante lo scaricamento. Se scarica con una punta arrotondata, la temperatura era troppo bassa.

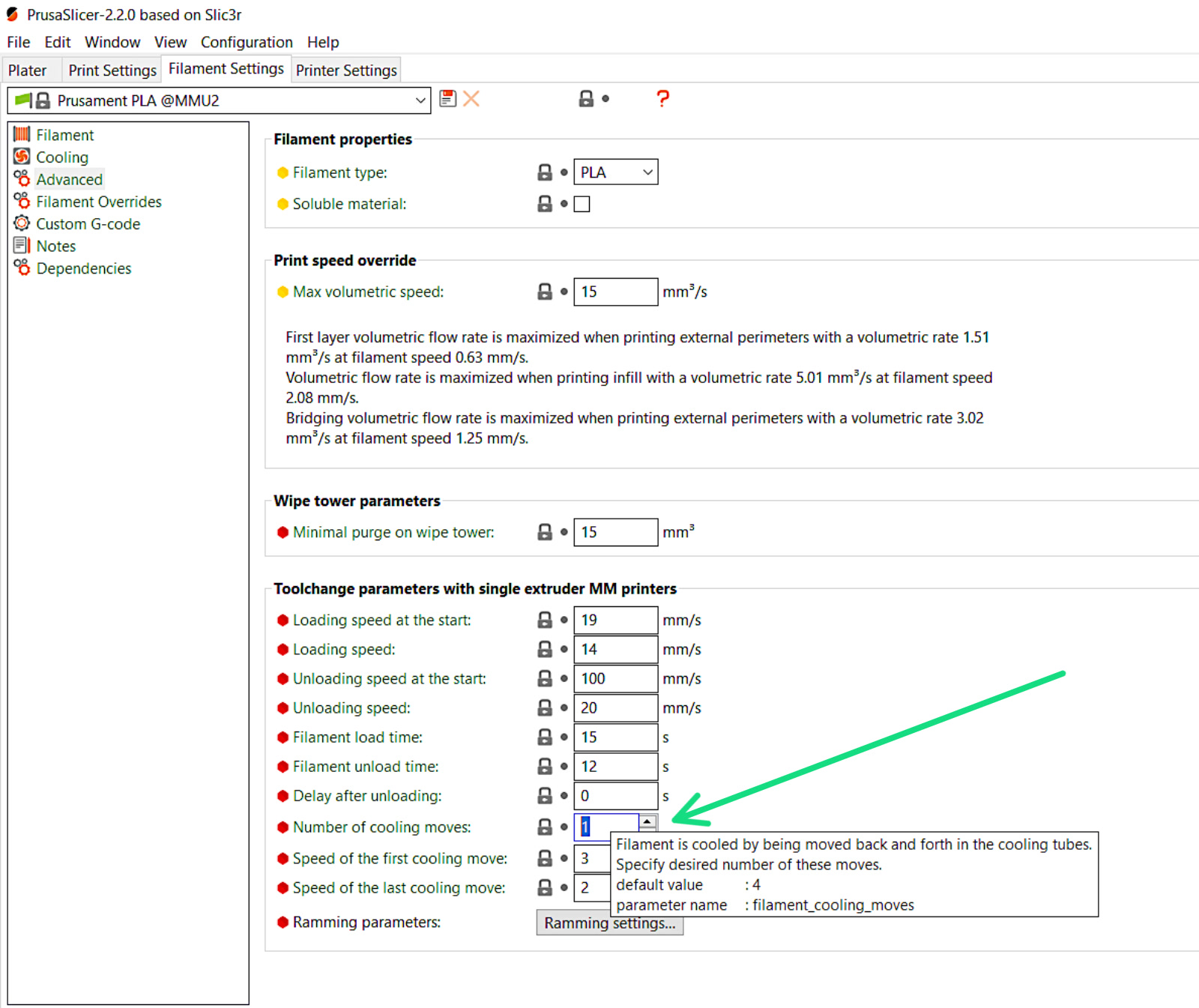

Movimenti di raffreddamento

Una buona impostazione è quella di aumentare il numero di "Movimenti di raffreddamento" su PrusaSlicer. Questo sposterà il filamento avanti e indietro nel tubo di raffreddamento un determinato numero di volte prima di effettuare la retrazione, il che può migliorare la punta del filamento. L'impostazione si trova nella scheda Impostazioni filamento, sotto Avanzate (immagine sotto). Inizia aumentando il numero di movimenti di raffreddamento a 2-3. Un maggior numero di movimenti di raffreddamento aumenteranno il tempo di stampa.

Controllo sensore F.I.N.D.A.

Controlla se il sensore F.I.N.D.A. è calibrato correttamente come descritto in questo articolo. Tenere sempre presente che il selettore deve essere libero da qualsiasi residuo di filamento e polvere. Se si hanno problemi con il selettore che non si muove, vedere Selettore MMU2S non si muove.

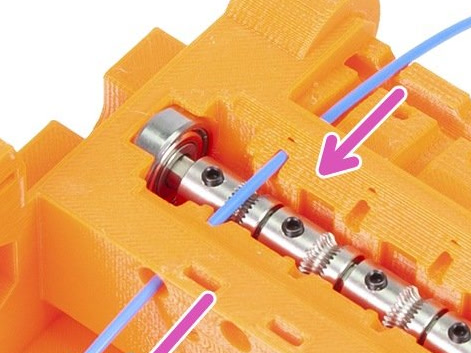

Pulegge filamento

È molto importante che le cinque pulegge dentate siano allineate con il filamento e fissate sulla parte piatta dell'albero motore.

Modalità silenziosa

Alle volte, passare in modalità Silenziosa con MMU2S può essere d'aiuto. In questa modalità, i motori funzionano più lentamente e quindi anche il movimento del filamento è più lento. È possibile attivare la mod. silenziosa da Menù LCD -> Impostazioni -> MMU Mode [] / [Silenzioso].

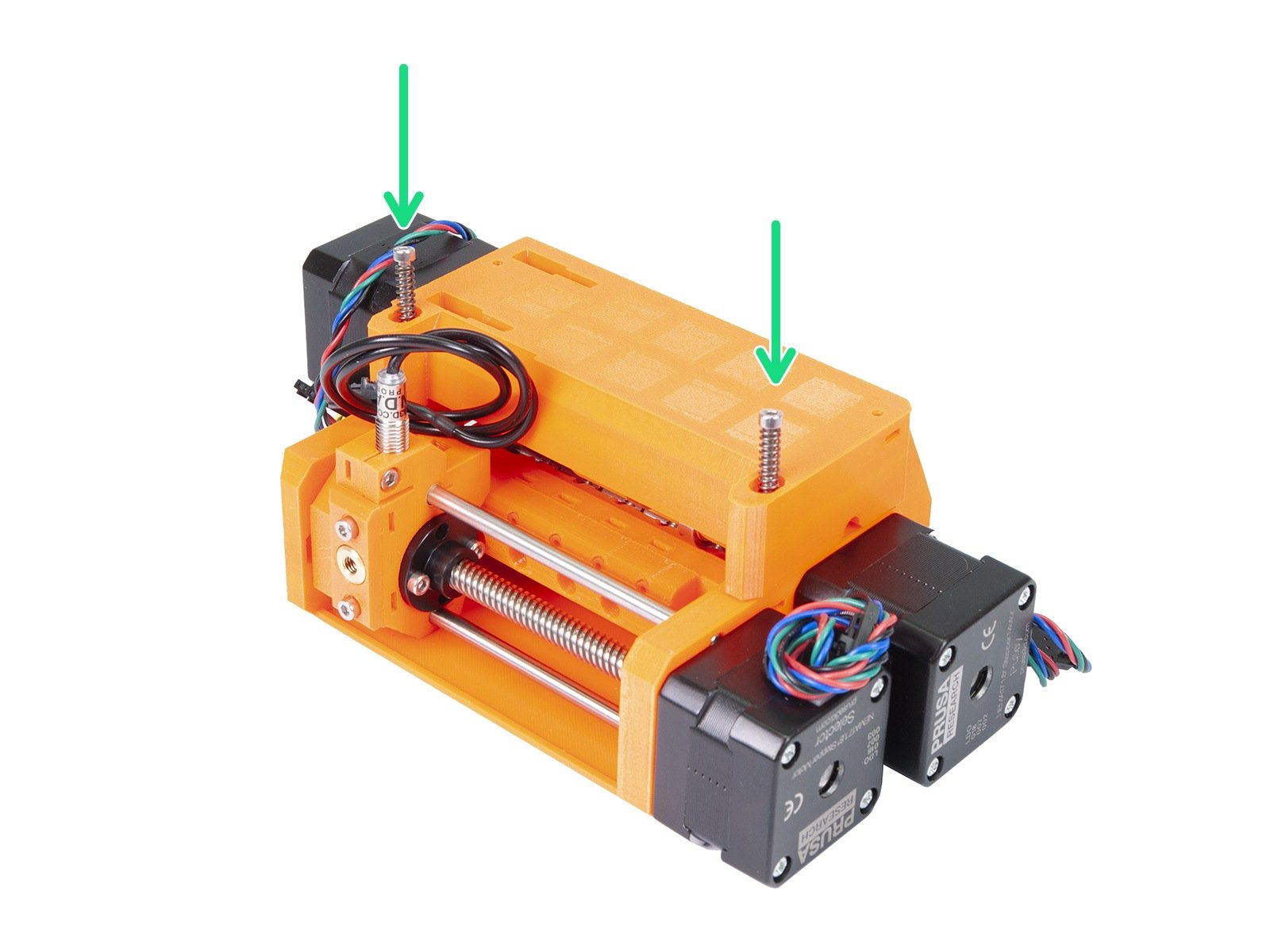

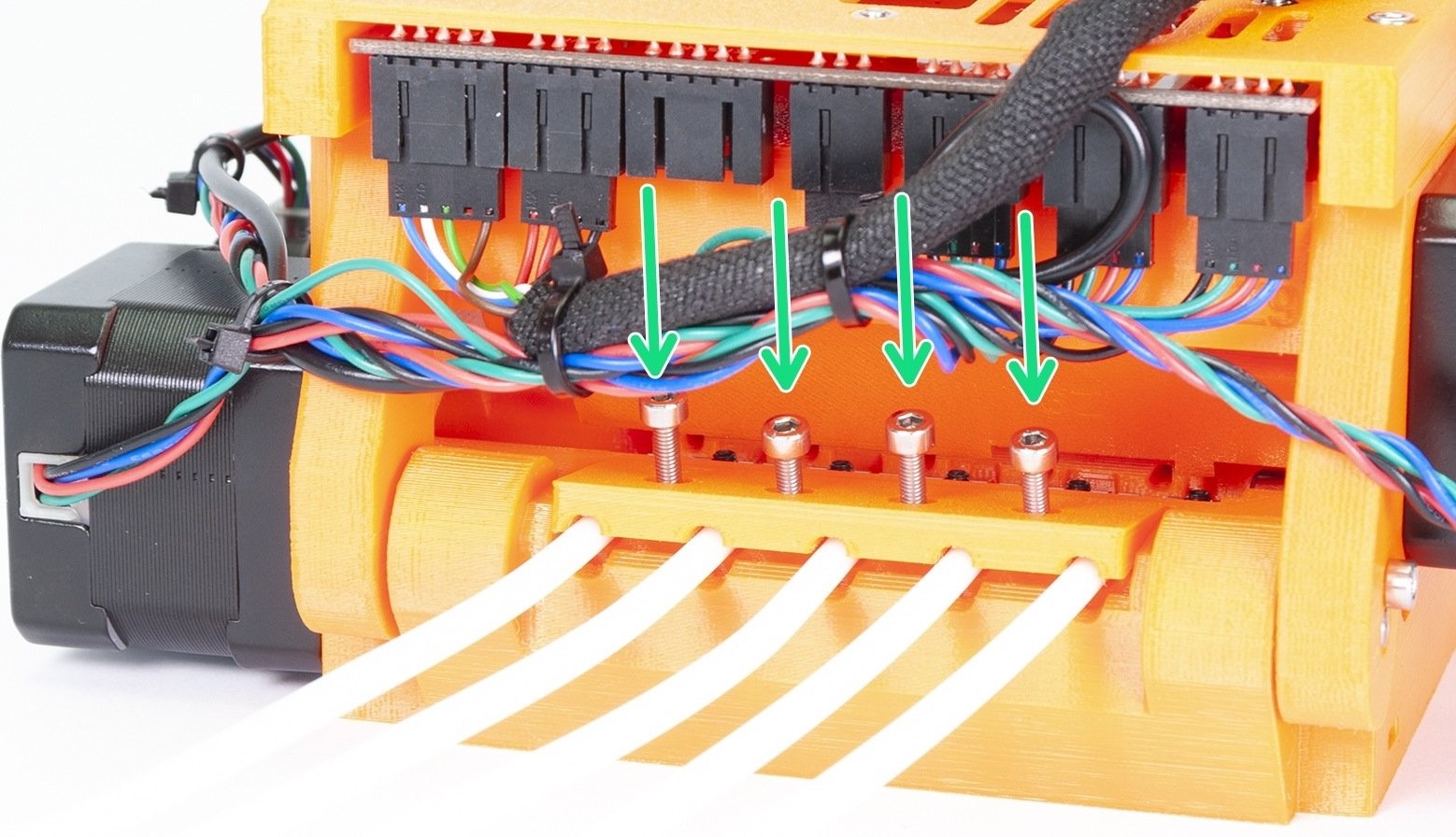

Viti tensione Idler-body e idler

Viti tensione Idler body

Sull'unità MMU2S sono presenti due viti di tensione con delle molle, che applicano una certa pressione sul filamento durante il caricamento/scaricamento. Queste viti devono trovarsi leggermente al di sotto della superficie della parte plastica (circa 1 millimetro).

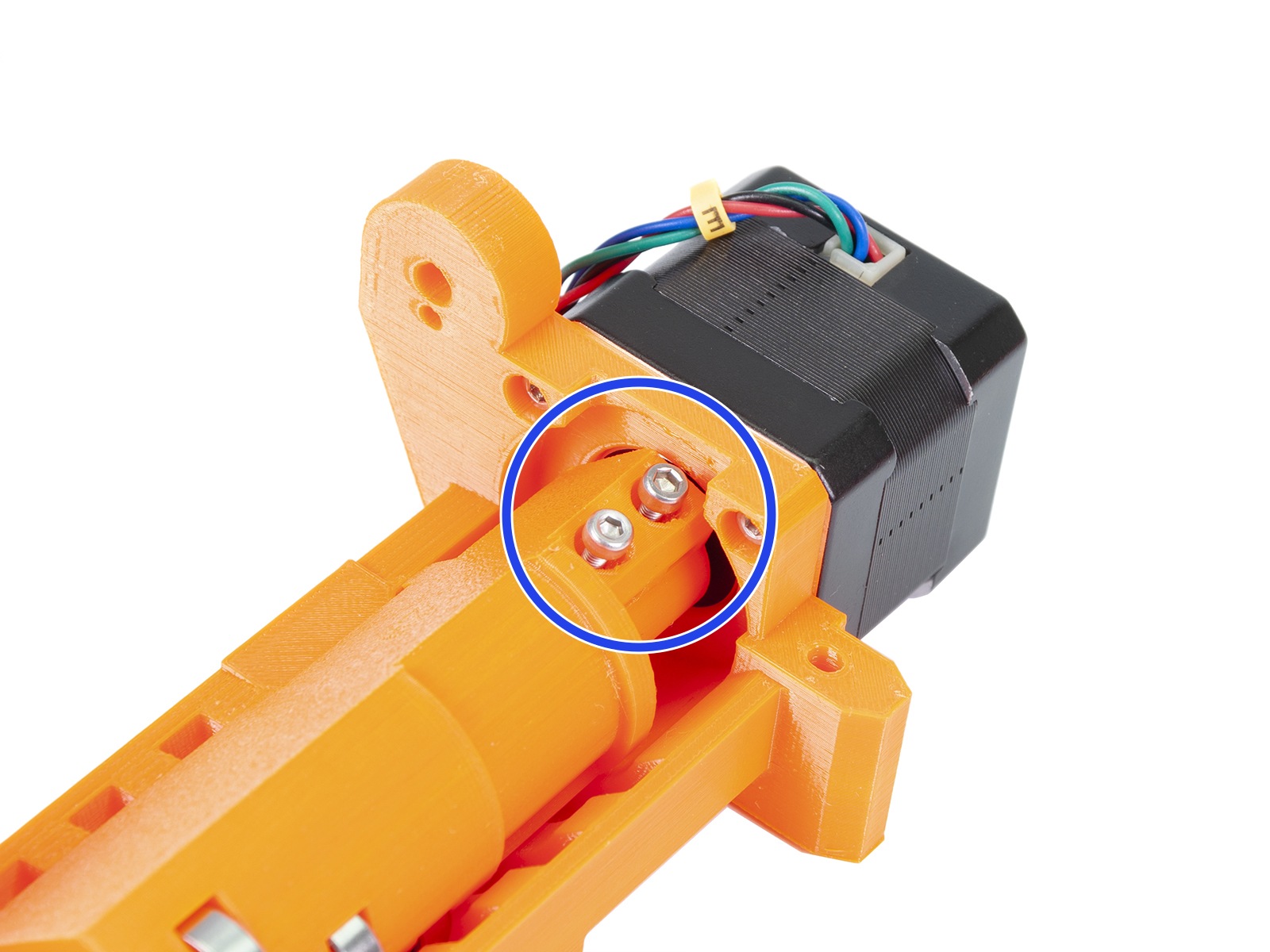

Idler serrato sull'albero motore

Prima di tutto accertati che il motore sulla sinistra dell'Unità MMU (etichettato Extruder o Idler motor) sia alloggiato correttamente e in contatto diretto con l'idler-body. Il buco al centro del idler barrel non è interamente circolare, ha una parte piatta che coincide con la forma dell'albero motore. Quando l'idler barrel è sull'albero, deve essere fissato con due viti M3x10.

Queste viti devo essere serrate il giusto, non troppo, non troppo poco. Se le viti sono troppo strette, la parte di plastica si spaccherà, nel caso contrario, l'idler non si posizionerà correttamente sull'albero motore.

Controlla se c'è un piccolo spazio tra l'idler barrel e l'idler-body. Queste due parti non devono sfregare tra loro.

Supporto tubi PTFE posteriore troppo stretto o troppo lento

Controlla i 5 lunghi tubi in PTFE che portano il filamento fino all'unità MMU2S. Assicurati che la parte mmu2-rear-PTFE-holder non sia troppo stretta: spingi manualmente il filamento avanti e indietro attraverso questa sezione, dovrebbe passare senza alcuna resistenza. Questa parte potrebbe anche essere troppo lenta, in tal caso i tubi in PTFE potrebbero accidentalmente uscire fuori.

Calibrazione individuale della lunghezza del filamento

Nell'aggiornamento MMU2S, entrambi i sensori di filamento (sensore F.I.N.D.A. e sensore IR) cooperano, quindi non c'è più motivo di fare questa taratura. La lunghezza del filamento viene misurata automaticamente grazie al nuovo meccanismo del sensore di filamento IR.

Tuttavia, se è stata cambiata la lunghezza del tubo in PTFE Bowden tra l'estrusore e l'unità MMU2S, è ancora possibile effettuare questa calibrazione. Si prega di fare riferimento a questa guida.

Riprendere la stampa dopo la correzione

Ci sono due modi per farlo:

- Seleziona Riprendi stampa sul sisplay. La stampante preriscalderà automaticamente l'ugello, proverà a caricare il filamento e se ci riesce, continuerà.

- Premi il pulsante centrale sull'unità MMU2S e questa ripeterà l'ultima operazione non riuscita per verificare se il problema è stato risolto. Se il problema è stato corretto, il LED lampeggerà in maniera alternata rosso e verde. Appena si è pronti, premere il tasto Destro per riprendere la stampa.

Se il problema non è stato risolto, vedrai il LED rosso fisso e dovrai provare a risolvere il problema nuovamente.