Zatkana dysza lub hotend to dość częsta przypadłość drukarek FFF/FDM. W całkowicie sprawnej drukarce filament bez przeszkód przechodzi przez ekstruder, następnie hotend, gdzie jest nagrzewany i wypływa przez dyszę. Jeśli jednak rurka PTFE jest uszkodzona (zdeformowana lub zakaleczona) albo filament zawiera wtrącenia, może zatrzymywać się w hotendzie powodując jego zatkanie.

Jak rozpoznać zatkaną dyszę/hotend?

Kontrola wzrokowa

- Czy filament dociera do dyszy? Sprawdź długość rurki Bowden.

- Czy filament wypływa z dyszy? Zwróć na to uwagę podczas jego ładowania.

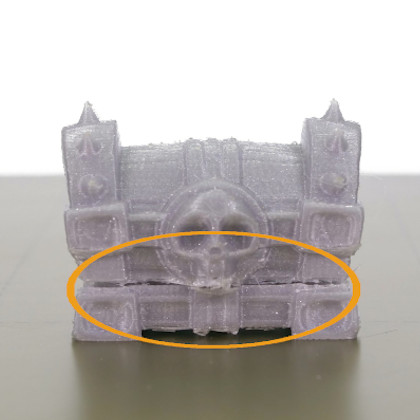

- Częściowy "clog" (czop/blokada) - wydruk ma szczeliny i brakujące warstwy

- Częściowy "clog" (czop/blokada) - filament podwija się przy wypływaniu z dyszy i przykleja do niej

Kontrola słuchowa

- Klikanie ekstrudera

Brakujące warstwy mogą być objawem częściowo zatkanej dyszy

Częściowa blokada

Hotend może być zatkany częściowo, co oznacza, że drukarka jest w stanie przepchnąć pewną ilość filamentu, ale niewystarczającą do poprawnego wydrukowania modelu, co przekłada się na widoczne szczeliny i braki warstw. Wczesnym sygnałem zatkania dyszy jest nierówna ekstruzja, podwijanie się filamentu i przyklejanie do niej.

Klikanie ekstrudera

W hotendzie lub w samej dyszy uformowała się częściowa lub całkowita blokada, co powoduje zwiększony opór filamentu, z którym silnik ekstrudera nie może sobie poradzić. W efekcie gubi on kroki i przeskakuje, powodując “klikanie” oraz w większości przypadków również ścieranie filamentu.

Warto wiedzieć, że blokada może wystąpić w kilku miejscach na ścieżce filamentu i każda z nich wymaga odrobinę innego podejścia. Na przykład wymiana dyszy nie pomoże w przypadku blokady w rurce PTFE.

Jak udrożnić hotend?

Wybór metody zależy od tego, czy jesteś w stanie przynajmniej częściowo załadować/rozładować filament z drukarki, czy może jest on całkowicie zablokowany i ani drgnie.

Przed rozpoczęciem naprawy spróbuj rozładować i wyciągnąć filament. Jeśli nie możesz tego zrobić, być może problem jest poważniejszy, ale i z nim sobie poradzimy.

Przesuń głowicę do szczytu osi Z z menu LCD - Ustawienia - Ruch osi - Oś Z lub przez naciśnięcie i przytrzymanie pokrętła. Dzięki temu zyskasz lepszy dostęp do elementów, w których występuje czop.

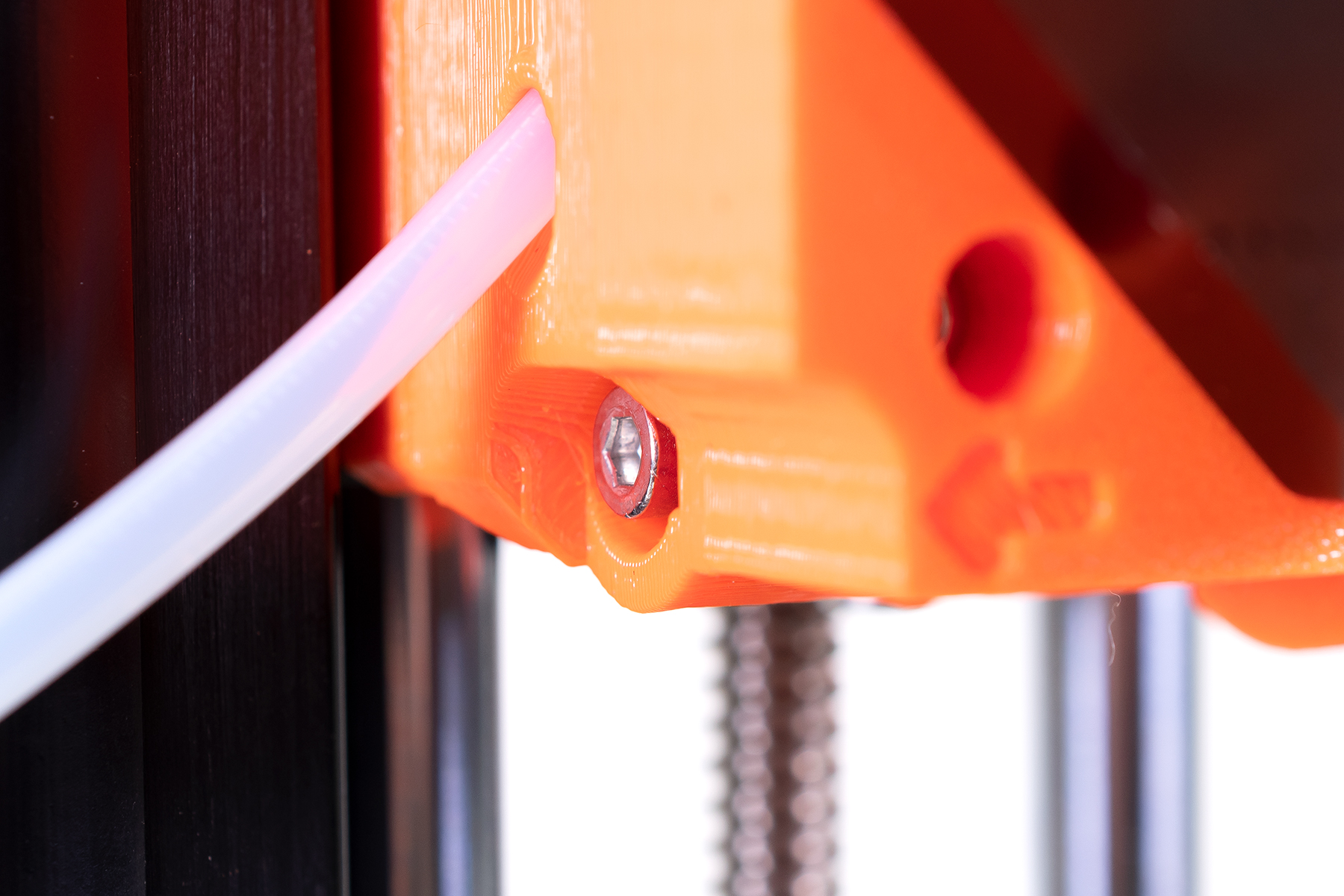

Śruba docisku ekstrudera

|  |

Łeb śruby docisku powinien być prawie zrównany z powierzchnią części drukowanej, gdy filament NIE JEST załadowany.

Cold pull (możliwe jest załadowanie/rozładowanie)

Jeśli jesteś w stanie załadować i rozładować filament, ale mimo to hotend jest przytkany, spróbuj tej techniki. Polega ona na wyciągnięciu resztek i zanieczyszczeń z hotendu przy pomocy stopionego filamentu. Przygotowaliśmy na ten temat szczegółowy artykuł: Cold pull (MINI).

Po zakończeniu przejdź do ostatniej sekcji tego artykuł i sprawdź czy koła kółka radełkowane ekstrudera są czyste.

Wypchnięcie czopa (załadowanie filamentu jest niemożliwe)

Nie każda sytuacja, w której ekstruder nie jest w stanie przepchnąć filamentu, musi kończyć się jego rozmontowaniem. Możesz spróbować podnieść temperaturę znacznie ponad punkt topnienia, co pozwoli wypchnąć czop wraz z zanieczyszczeniami.

Spróbuj następujących:

- Otwórz menu LCD - Ustawienia - Temperatura - Dysza i ustaw temperaturę o 40-50 °C ponad normalną wartość (dla PLA ustaw 260°C, dla PETG 280°C).

- Poczekaj 2-3 minuty po nagrzaniu dyszy do zadanej temperatury - filament znajdujący się w hotendzie powinien w rozpuścić się w całości i zacząć kapać z dyszy.

- Weź igłę do akupunktury, którą dołączamy do drukarki (ma średnicę 0,3 mm) i wsuń w dyszę od dołu. Poruszaj nią w górę i w dół oraz na boki. Następnie wyciągnij i spróbuj ponownie załadować filament.

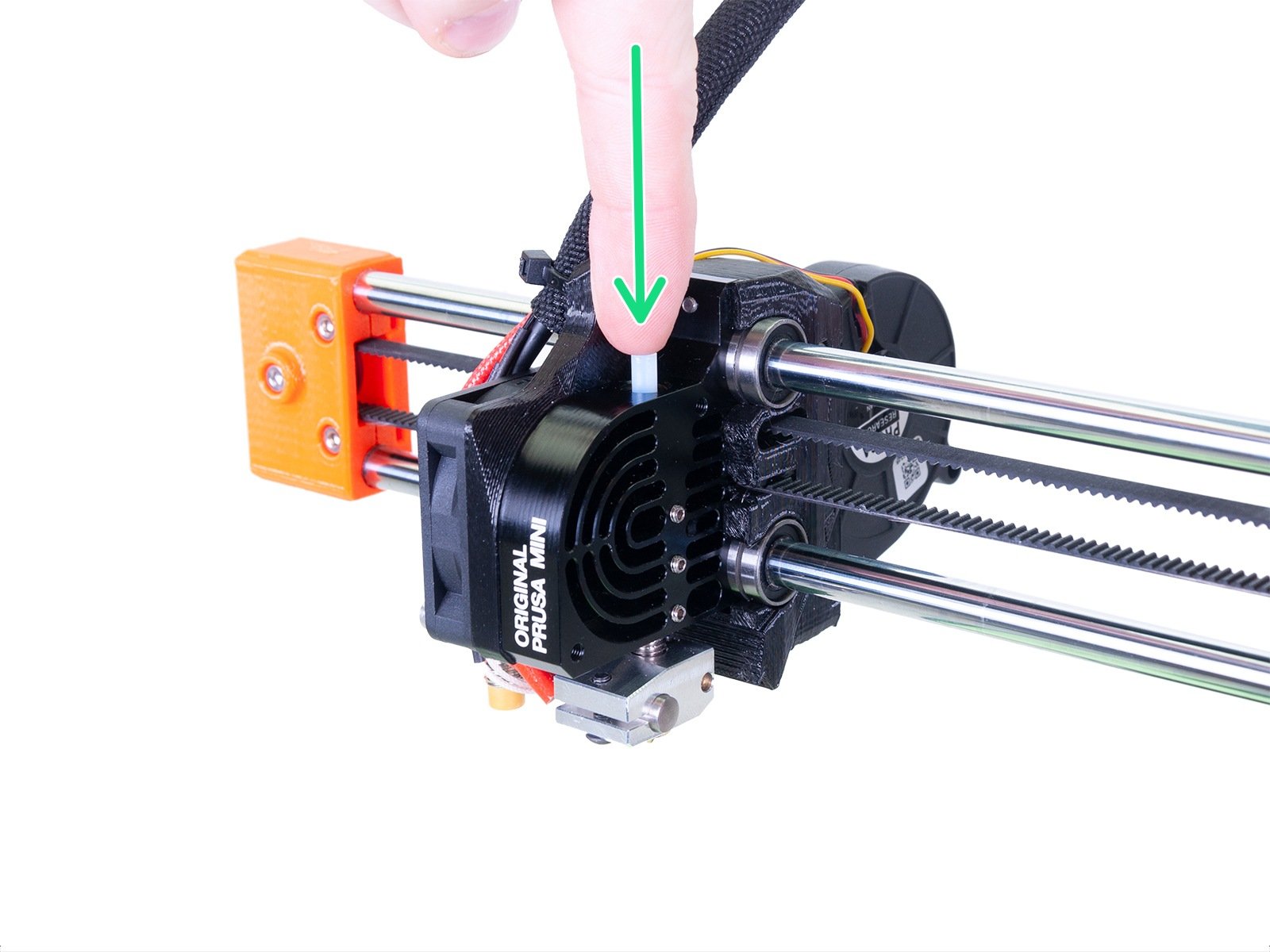

- Jeśli igła nie pomogła, wyciągnij rurkę PTFE Bowden z głowicy i spróbuj wsunąć filament ręcznie. Przytrzymaj końcówkę osi X drugą ręką, aby jej nie przekrzywić.

- Jeśli czop powstał podczas drukowania PLA, możesz spróbować załadować materiał, który topi się przy wyższych temperaturach, np. ASA, ABS, PC.

- Ostatnią deską ratunku jest sztywny, metalowy drut (o średnicy 1,5 mm i długości 100 mm). Wsuń go od góry zamiast filamentu. Przepchnij go przez hotend, ale zachowaj ostrożność, aby nie uszkodzić wewnętrznej powierzchni rurki PTFE.

- Jeśli nie możesz przepchnąć filamentu, ani drutu, musisz rozebrać hotend i znaleźć miejsce, w którym utworzyła się blokada. Spójrz na kolejną metodę.

Po zakończeniu przejdź do ostatniej sekcji tego artykuł i sprawdź czy kółko radełkowane ekstrudera jest czyste.

Demontaż hotendu

(załadowanie/rozładowanie filamentu jest niemożliwe)

Niektóre przypadki zatkania hotendu będą wymagać częściowego demontażu głowicy. Filament może utknąć w dyszy, ale również w uszkodzonej lub zużytej rurce PTFE. Jeśli to jest problemem, zalecamy wymianę rurki PTFE na nową. Poniżej opisaliśmy procedurę przeglądu oraz demontażu.

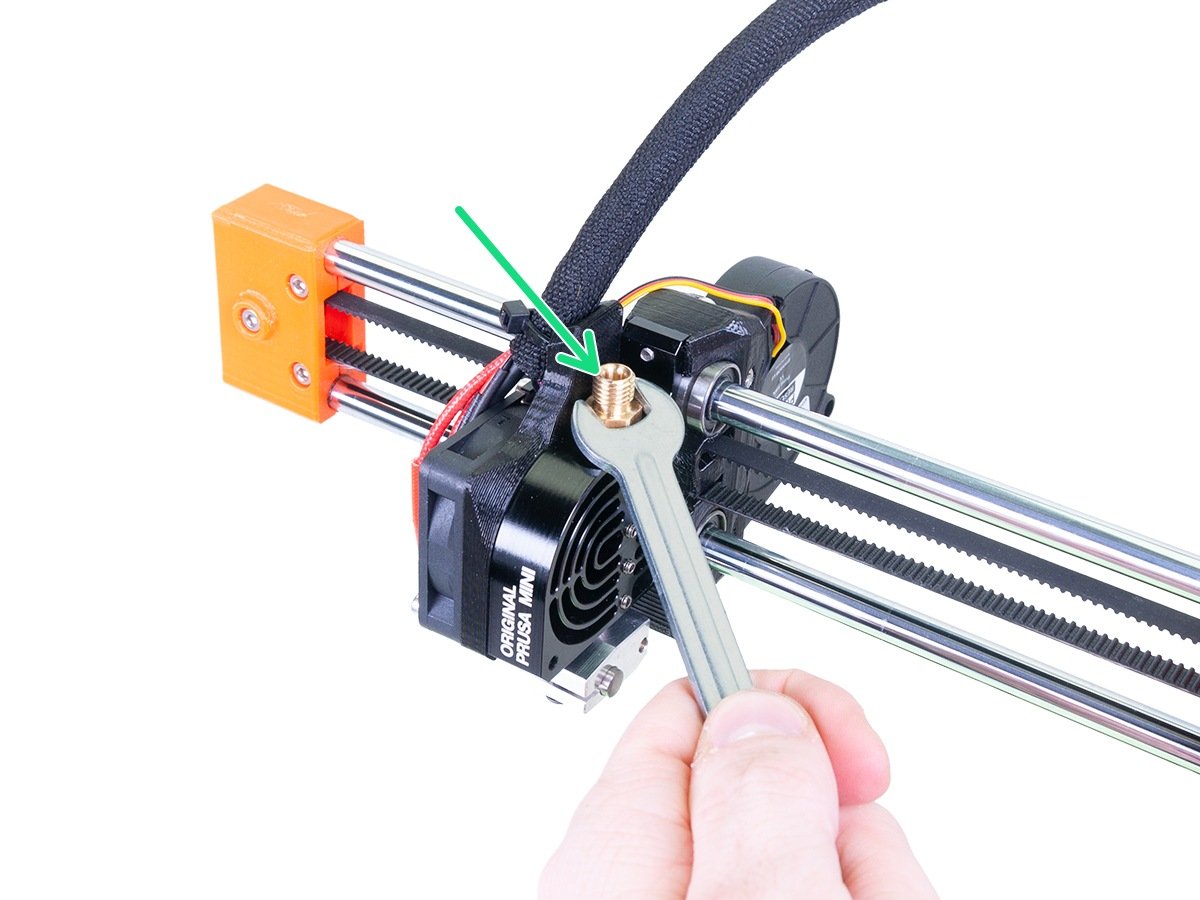

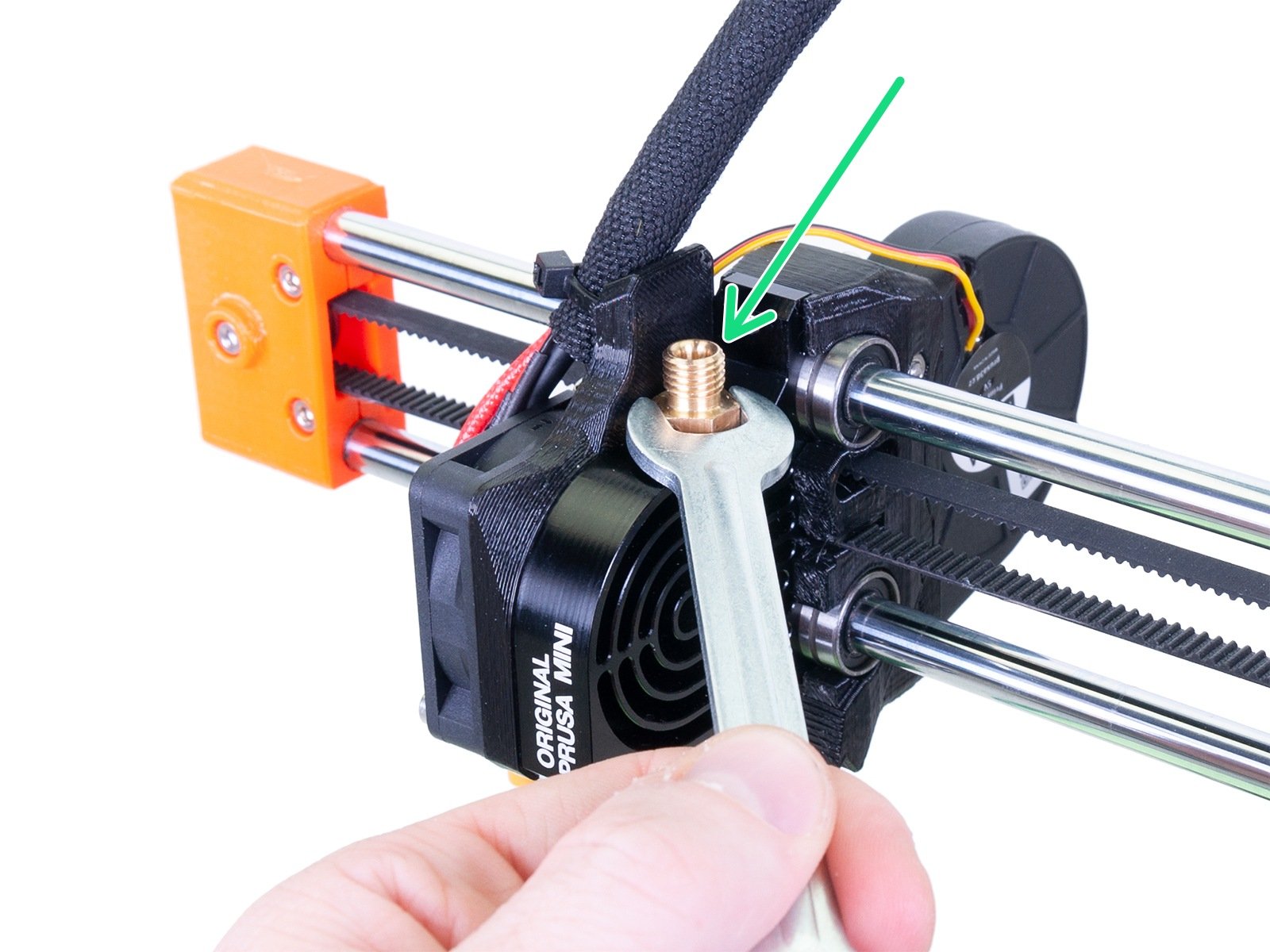

- Wyciągnij rurkę PTFE wychodzącą z ekstrudera i odkręć nakrętkę złącza przy pomocy klucza płaskiego 10 mm. Jeśli dysza jest nagrzana, możesz wyciągnąć filament znajdujący się w rurce Bowden.

|  |

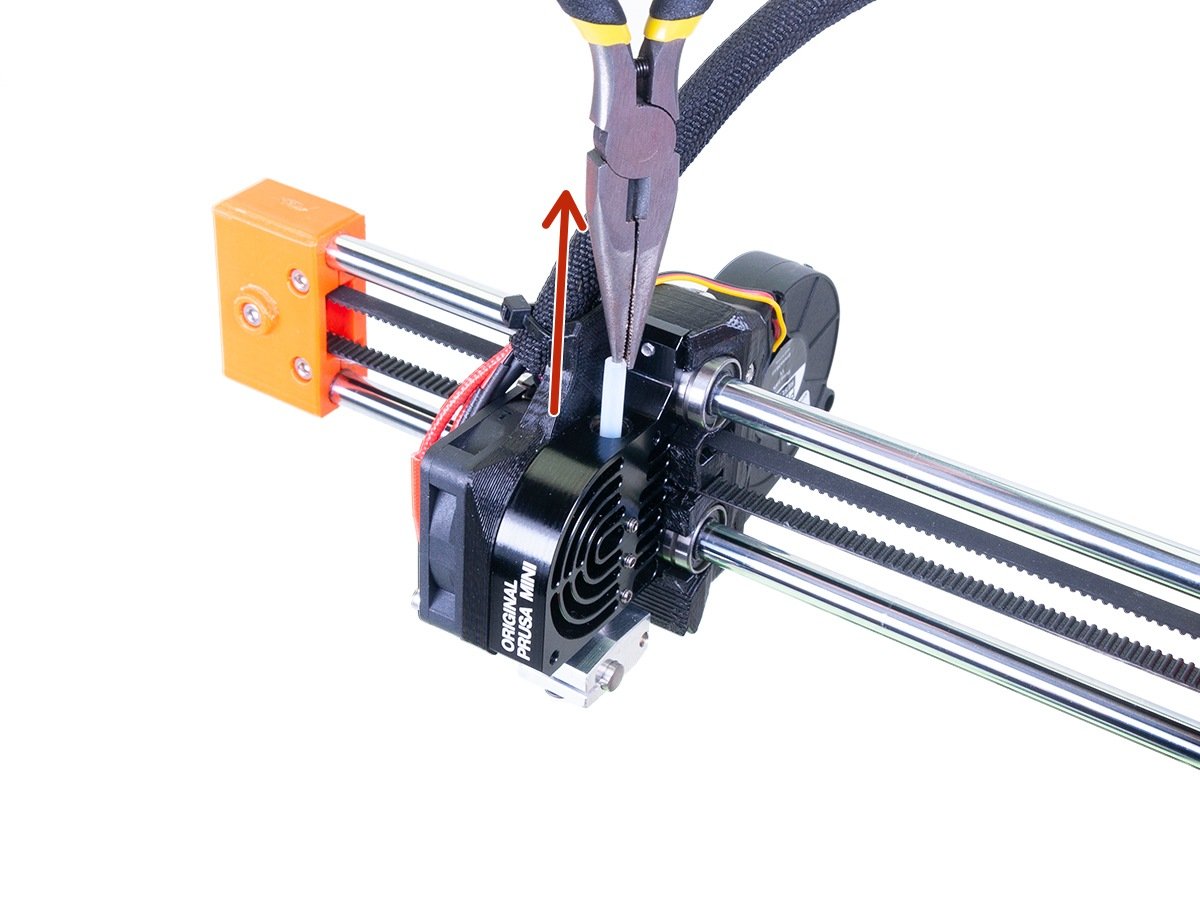

- Ostrożnie wyciągnij rurkę PTFE z radiatora przy pomocy szczypiec lub pęsety.

|  |

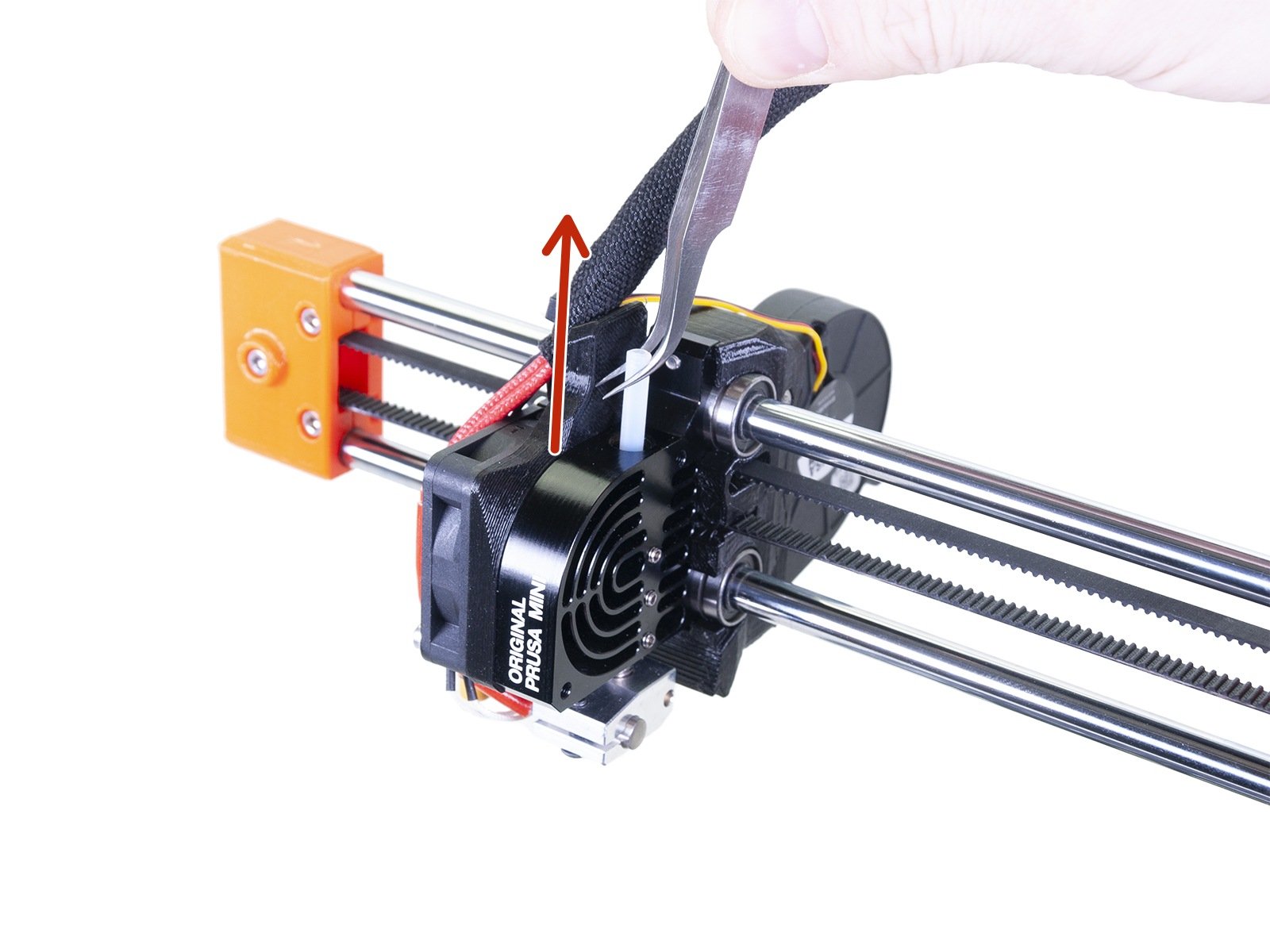

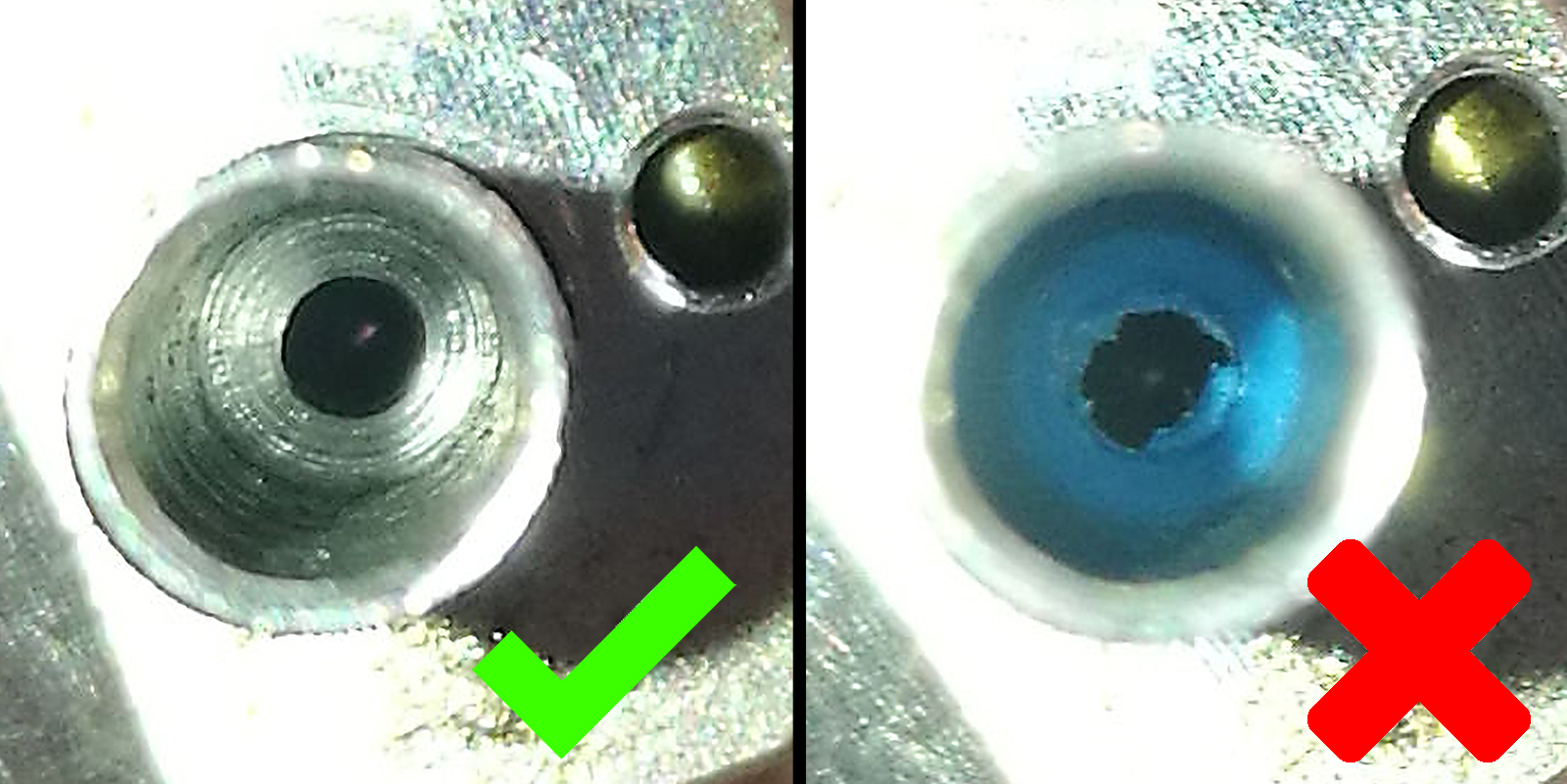

- Na początek przejrzyj rurkę PTFE. Sprawdź czy nie jest uszkodzona i wymień ją na nową, jeśli okaże się to konieczne. Zapasowa jest dołączona do zestawu z drukarką.

- Wyczyść pozostałości filamentu z hotendu. Spód bariery cieplnej powinien być czysty. Możesz wyciągnąć resztki używając techniki "cold pull" ze zdemontowaną rurką PTFE.

|  |

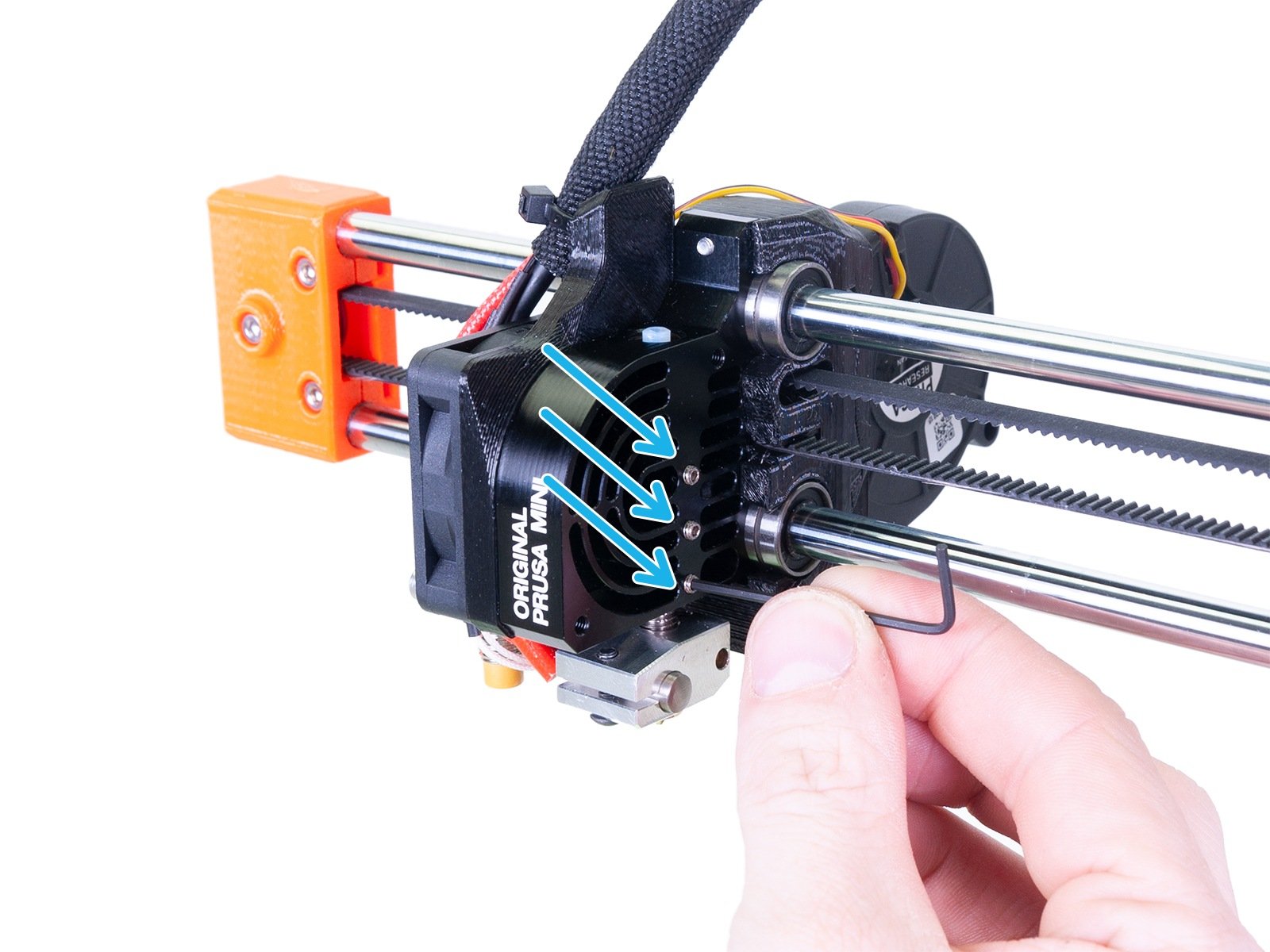

- Zamontuj rurkę PTFE z powrotem w radiatorze. Poluzuj trzy wkręty dociskowe z boku radiatora kluczem imbusowym 1,5 mm.

|  |

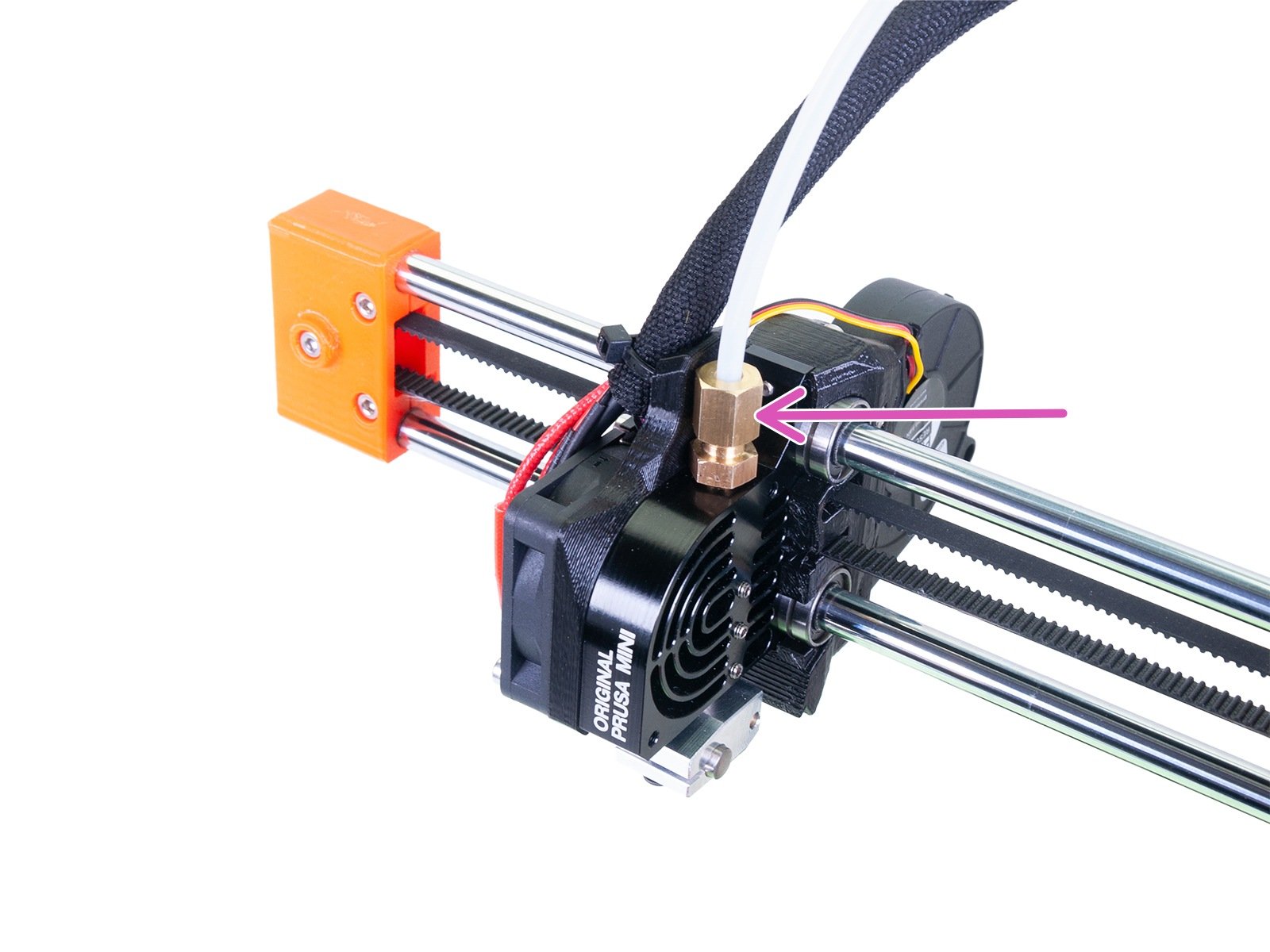

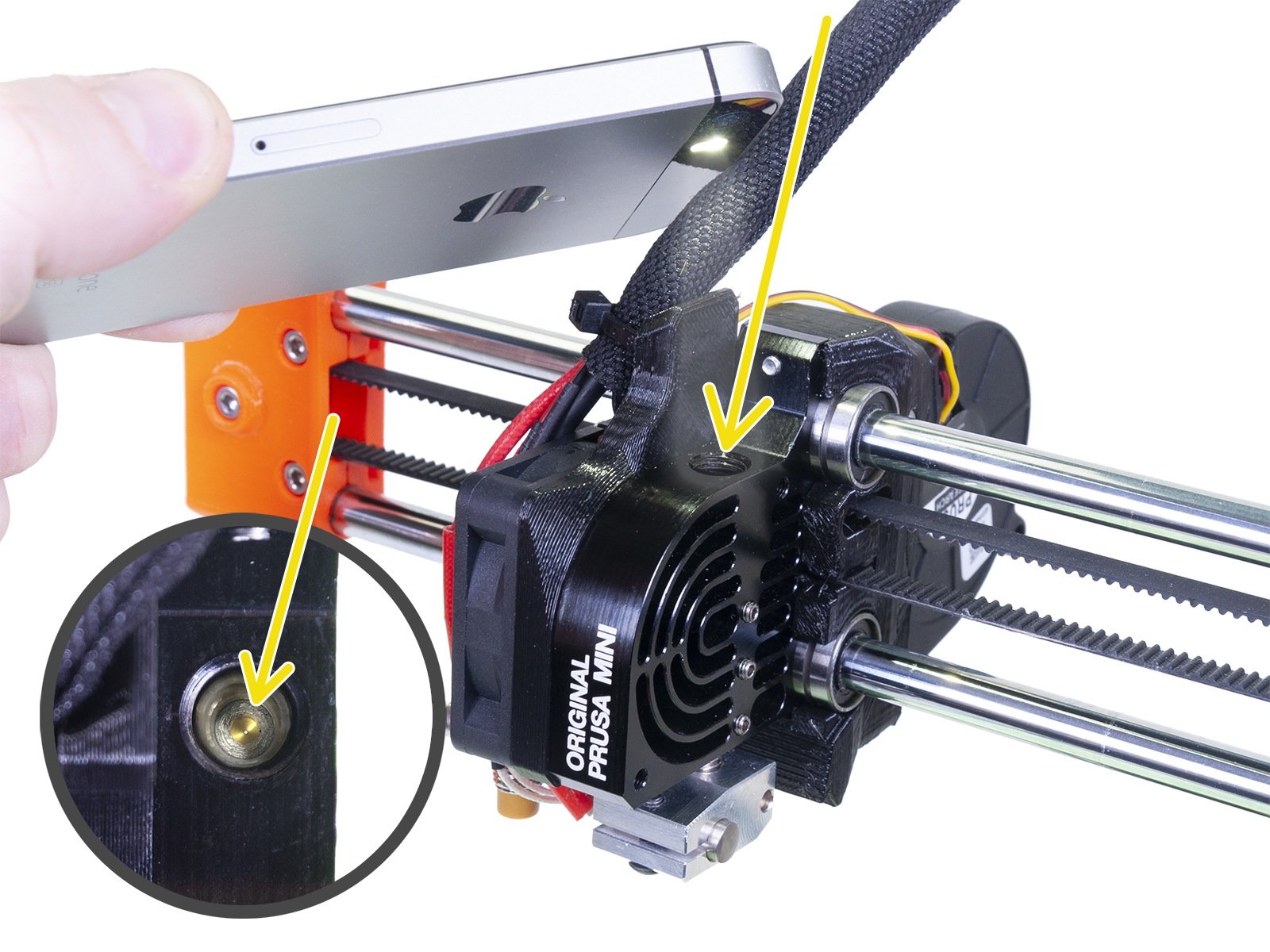

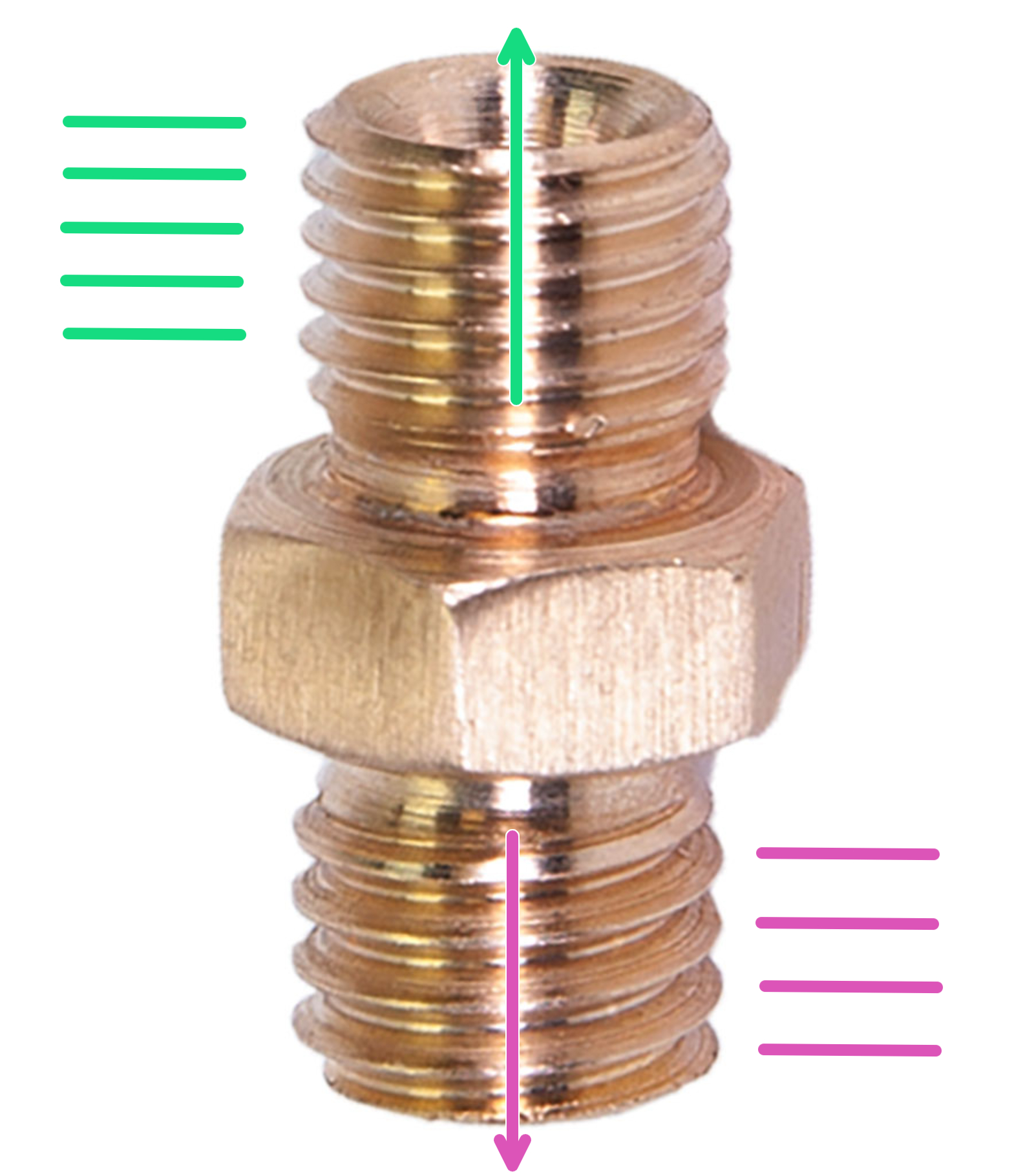

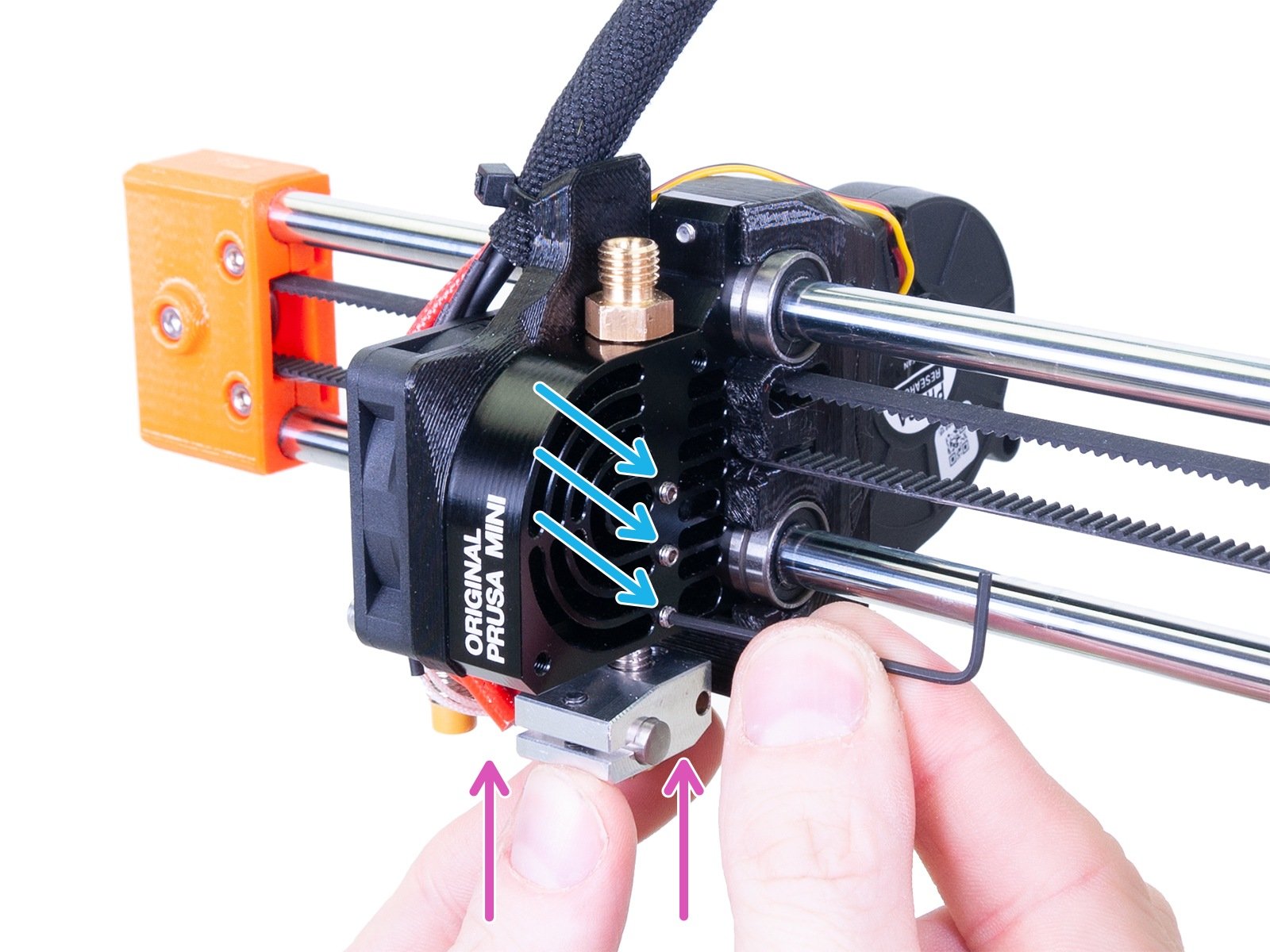

- Wkręć mosiężny króciec w otwór na szczycie radiatora (do końca), następnie poluzuj o jeden obrót (360°). Strona z mniejszą ilością zwojów gwintu wchodzi w radiator (purpurowe strzałki i linie). W kolejnym kroku skompresujemy rurkę PTFE, aby zapewnić jej właściwe funkcjonowanie. Jeśli poprzednia rurka była prawidłowo zamontowana (z kompresją), to konieczna może być jej wymiana na nową.

|  |

| Kierunek montażu mosiężnych króćców. | Strona z mniejszą ilością zwojów gwintu wchodzi w radiator. |

- Naciśnij na hotend z dołu, aby dopchnąć go do końca i, cały czas trzymając, dokręć trzy wkręty dociskowe z boku radiatora.

- Następnie dokręć króciec na szczycie hotendu do końca (pełen obrót), co spowoduje ściśnięcie rurki PTFE w hotendzie.

Możesz już z powrotem zamocować rurkę Bowden łączącą ekstruder z głowicą. Przed przetestowaniem drukarki zalecamy jednak sprawdzenie ostatnich dwóch kwestii, opisanych poniżej.

Po usunięciu cloga

Kalibracja pierwszej warstwy

Po przeprowadzeniu jakichkolwiek czynności konserwacyjnych/naprawczych przy hotendzie, zalecamy przeprowadzenie kalibracji pierwszej warstwy, ponieważ ułożenie komponentów względem siebie mogło się nieznacznie zmienić. Więcej informacji znajdziesz w artykule Kalibracja pierwszej warstwy (i3).

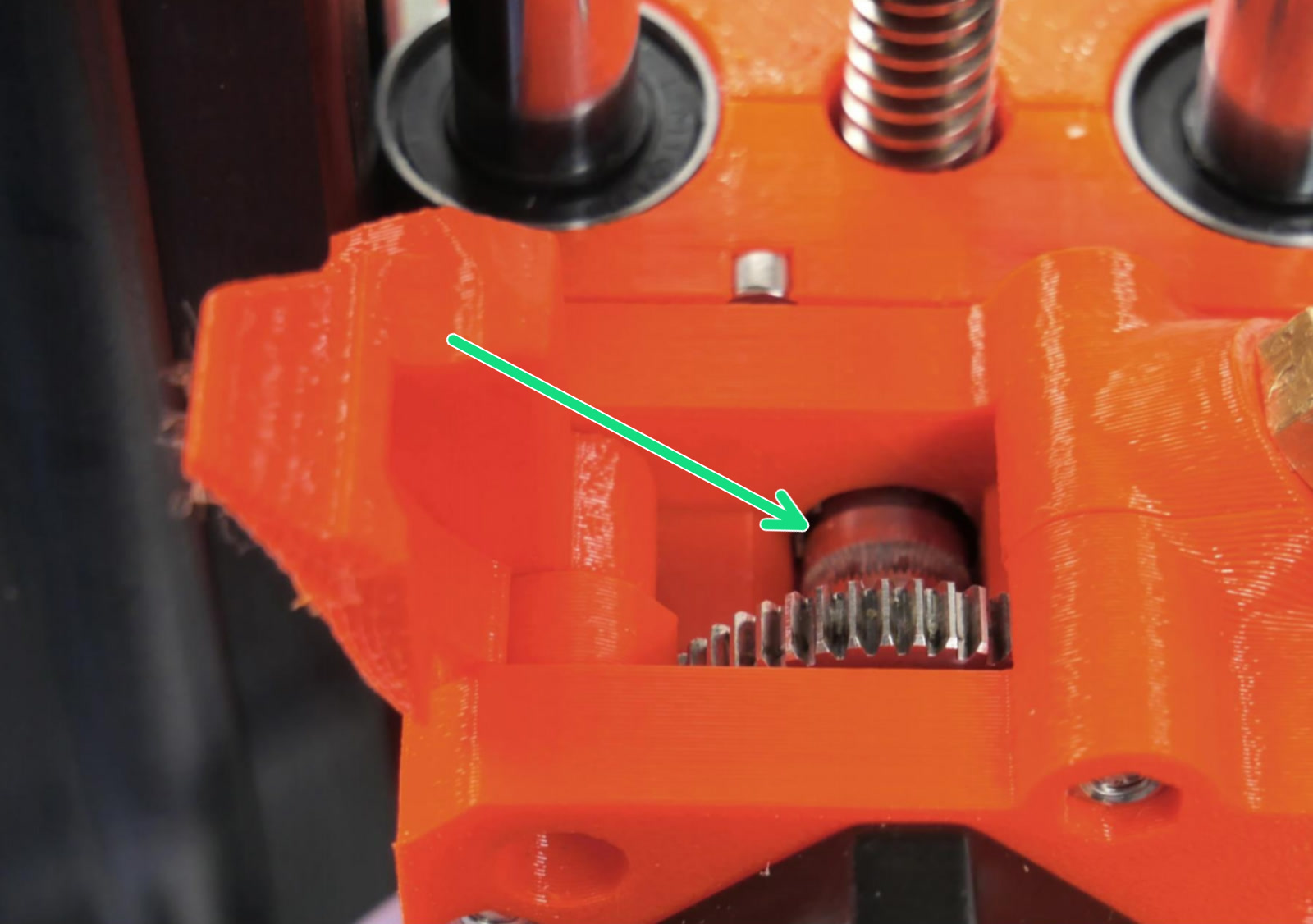

Czyszczenie kółka radełkowanego

Wszystkie opisane wyżej problemy mogą przyczynić się do ścierania filamentu przez kółko radełkowane ekstrudera. Zapchane opiłkami kółko radełkowane nie będzie w stanie przepchnąć materiału do hotendu.

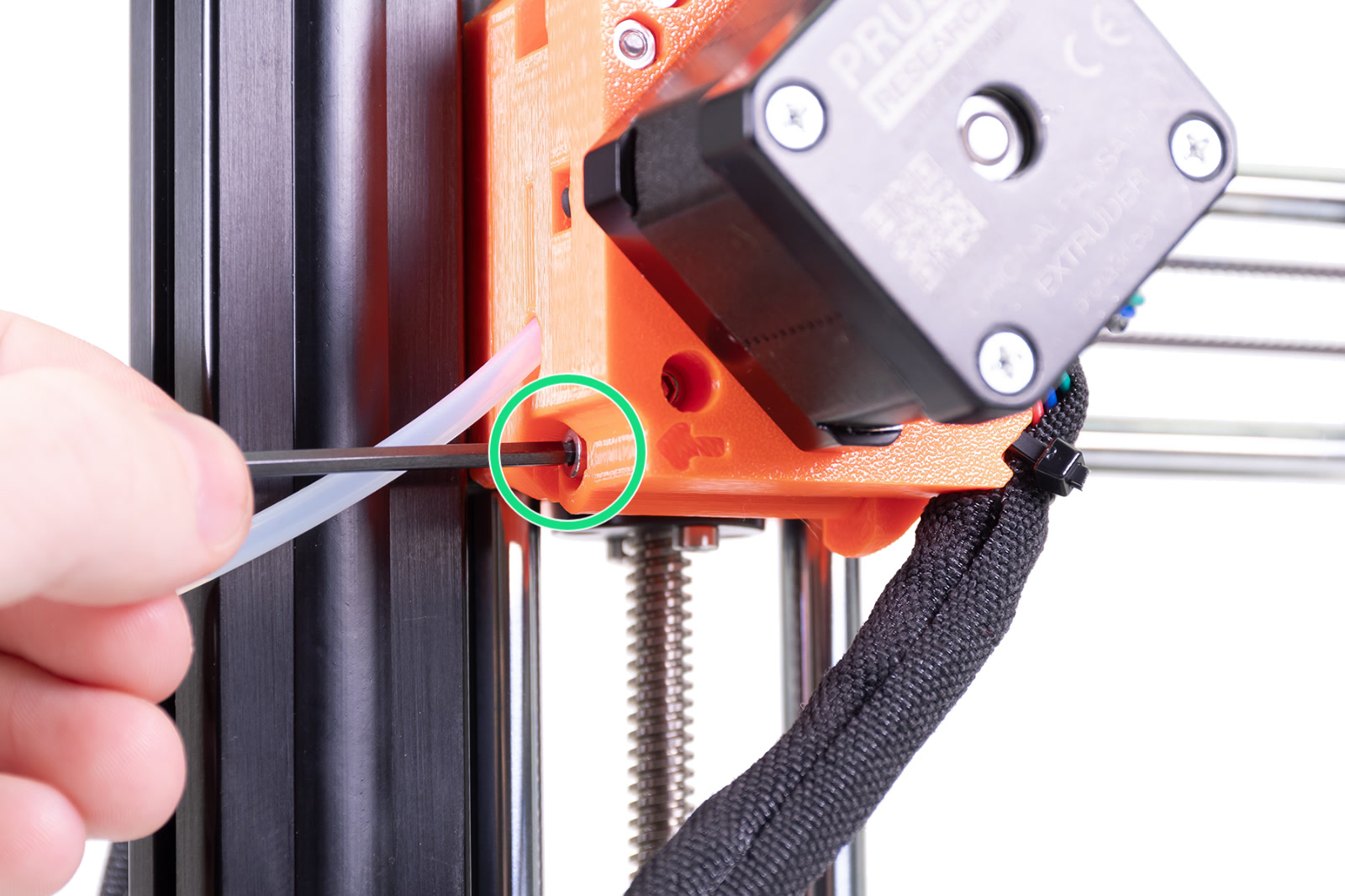

Możesz sprawdzić czystość kółka radełkowanego otwierając drzwiczki inspekcyjne (spójrz na poniższą ilustrację). Luźne zanieczyszczenia wydmuchaj sprężonym powietrzem, a jeśli ekstruder wymaga głębszego czyszczenia, przejdź do tej instrukcji: Jak wyczyścić kółko radełkowane ekstrudera (MINI/MINI+).

Sprawdź czystość kółka radełkowanego przez drzwiczki inspekcyjne