Podstawowe informacje

Opis

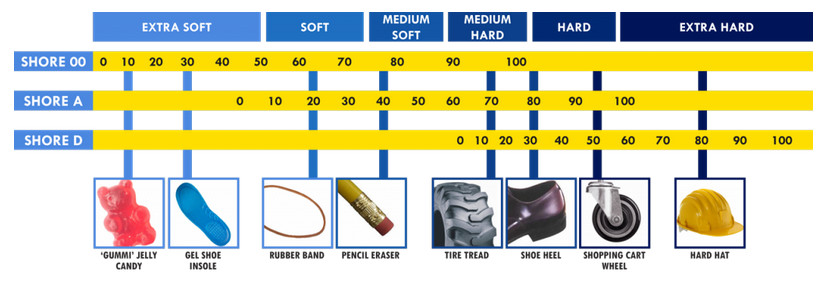

Filamenty elastyczne wykazują wysoką odporność chemiczną oraz mechaniczną. Przyczepność warstw wydruków wykonanych z flexów jest niezwykle wysoka, podobnie jak przyczepność do powierzchni druku (dotyczy tylko TPU i TPEE). Z tego względu wymagane jest drukowanie na płycie teksturowanej lub użycie separatora na powierzchni płyty (np. kleju w sztyfcie lub taśmy kaptonowej). Filamenty elastyczne opierają się zazwyczaj na TPE (thermoplastic elastomer - elastomer termoplastyczny), jednak występują pod wieloma nazwami, np. TPU, TPEE itd. TPU to tak naprawdę podtyp TPE, a głównym wyróżnikiem jest twardość w skali Shore'a. TPU ma zwykle około 60A-90A w skali twardości Shore'a. Ogólnie rzecz biorąc, im bardziej miękki filament, tym trudniejszy w drukowaniu.

|

| Skala twardości Shore'a, źródło: smooth-on.com |

Filamenty elastyczne są zazwyczaj niezwykle odporne na ścieranie (i zadrapanie), pozostają elastyczne nawet w niskich temperaturach i wykazują bardzo dobrą odporność na rozpuszczalniki. Po drukowaniu zachowują również stabilne wymiary, ponieważ skurcz lub podwijanie są minimalne. Oprócz tego wykazują niezrównaną odporność na rozciąganie: wydruki 3D mogą być poddawane bardzo dużym obciążeniom zanim zostaną przerwane. Właściwości te sprawiają, że materiały te nadają się do druku tulejek dystansowych i innych wysoce obciążonych elementów. Dobierając odpowiednie ustawienia możesz drukować stemple, opony do samochodów zdalnie sterowanych, podeszwy butów, paski itp.

Biorąc po uwagę wyzwania związane z drukowaniem materiałów elastycznych, ich użycie zalecamy tylko zaawansowanym użytkownikom. Mamy na myśli częste zatykanie dyszy, trudności w drukowaniu mostów i zwisów, zawijanie się filamentu wokół kół radełkowanych ekstrudera, nitkowanie i wyciekanie z dyszy.

Porównanie materiałów obsługiwanych przez nasze drukarki znajdziesz w naszym przewodniku po materiałach.

|

Zalety |

Wady |

|---|---|

|

✔ Elastyczność i giętkość |

✖ Wysoki stopień trudności w drukowaniu |

|

✔ Stabilność wymiarowa (niski skurcz) |

✖ Niska prędkość druku |

|

✔ Bardzo dobra przyczepność warstw |

✖ Duże problemy z drukowaniem mostów i zwisów |

|

✔ Wysoka wytrzymałość mechaniczna i chemiczna |

✖ Trudności z usunięciem podpór |

|

✖ Nitkowanie | |

|

✖ Higroskopijność (wchłanianie wilgoci) |

Zastosowanie

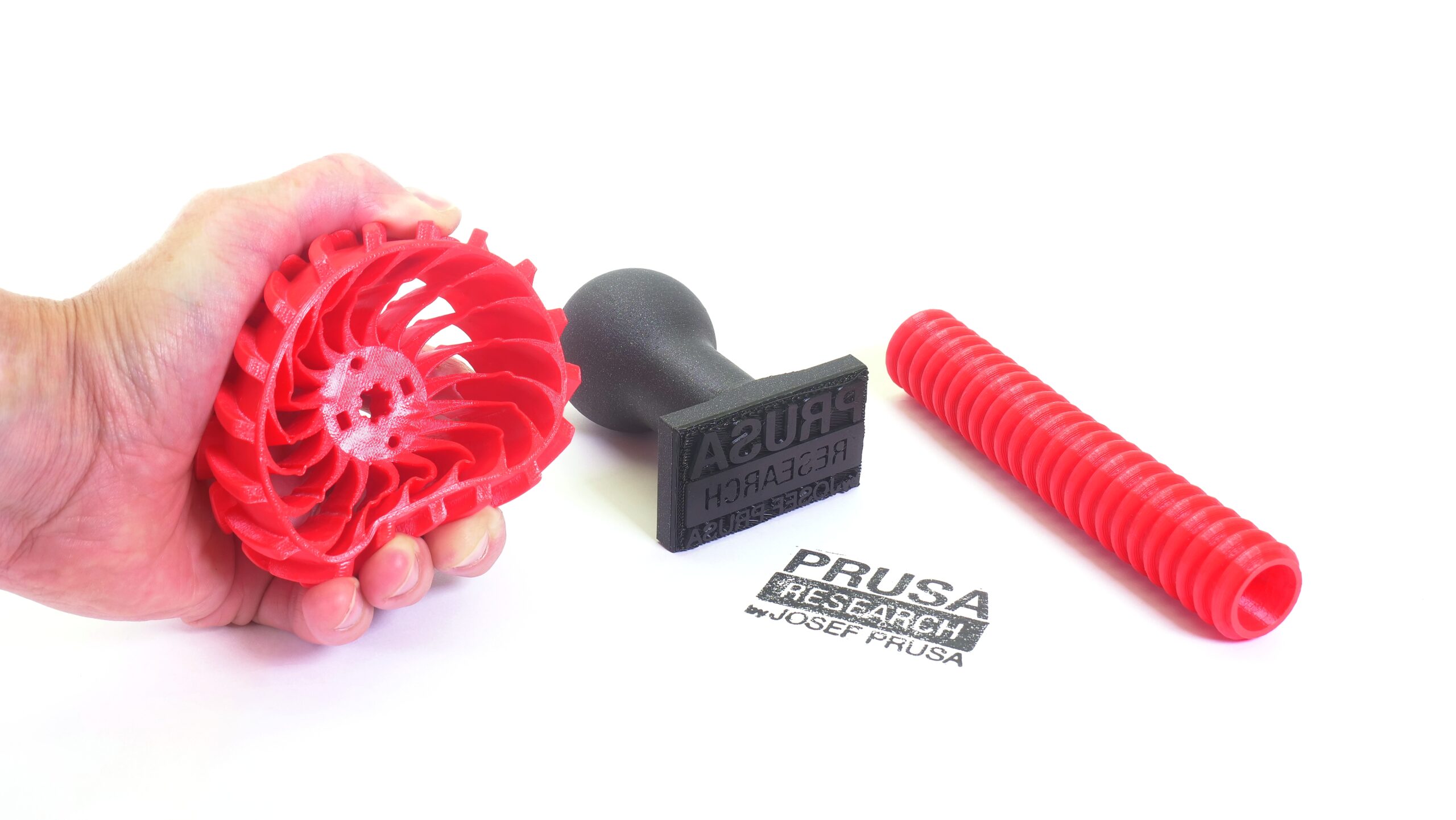

Najlepszym zastosowaniem materiałów elastycznych jest druk tulejek dystansowych i innych wysoce obciążonych elementów. Dobierając odpowiednie ustawienia możesz drukować stemple, opony do samochodów zdalnie sterowanych, podeszwy butów, paski itp.

Ważne zasady dla udanych wydruków z materiałów elastycznych

- Upewnij się, że dysza jest idealnie drożna. Jeśli nie masz pewności, wykonaj "cold pull", aby całkowicie ją wyczyścić.

- Poluzuj docisk ekstrudera, aby koła radełkowane tylko delikatnie ściskały filament. Jeśli docisk będzie zbyt mocny, filament może zawijać się wokół nich.

- Jeśli drukujesz na gładkiej płycie z naklejką PEI lub na płycie satynowej, nałóż na jej powierzchnię warstwę separacyjną (może to być klej w sztyfcie lub taśma kaptonowa). Płyta teksturowana nie wymaga żadnej warstwy - wydruki będą dobrze się trzymać, ale też z łatwością odejdą od powierzchni po wystudzeniu, nie uszkadzając jej.

- Drukuj powoli. Czym wolniej, tym lepiej. Filamenty elastyczne drukują się najlepiej w okolicach 20 mm/s, a maksymalna prędkość to między 30 a 40 mm/s. Przy wyższych prędkościach ryzykujesz zatkaniem dyszy lub wkręceniem filamentu w kółka radełkowane. Na drukarkach Original Prusa zalecamy użycie profilu filamentu “Semiflex lub Flexfill 98A” albo “Filatech FilaFlex40”, ponieważ mają one odpowiednio przystosowane prędkości.

- Zwiększ temperaturę dyszy o 5°C - pozwoli to zmniejszyć opór filamentu. Oprócz tego wyłącz chłodzenie wydruku.

- Przechowuj filament w suchych warunkach. Filamenty elastyczne chłoną wilgoć z powietrza, co utrudnia ich drukowanie.

Porady dla udanych wydruków

Elastyczność a ustawienia slicera

Potrzebujesz wyższej wytrzymałości mechanicznej? Ustaw wyższą gęstość wypełnienia w PrusaSlicer. Jeśli jednak potrzebujesz zachować elastyczność, spróbuj zmniejszyć grubość powłok (czyli ilość obrysów i warstw górnych oraz dolnych). Pamiętaj jednak, że filamenty elastyczne nie nadają się zbyt dobrze do drukowania mostów i zwisów. Jeśli powłoka będzie zbyt cienka, mogą pojawić się w niej dołki i otwory.

Retrakcja

Jeśli do cięcia modeli używasz innego programu, niż PrusaSlicer, spróbuj nieznacznie zmniejszyć retrakcję. Czym niższa, tym niższe ryzyko zatkania dyszy lub zaplątania filamentu w kółkach radełkowanych. Dobrą metodą jest całkowite wyłączenie retrakcji i stopniowe podnoszenie jej z jednoczesną obserwacją rezultatów.

Podpory

Podpory mogą wymagać większego odstępu w osi Z. Spróbuj zwiększyć go do 0,3 mm. Jeśli będą za blisko, mogą zespoić się z modelem na stałe, co utrudni ich usunięcie. Zwiększ 'Odstęp materiału podporowego od modelu w osiach XY' do co najmniej 100%.

Czujnik filamentu

Pamiętaj, że automatyczna zmiana filamentu może nie działać z materiałami elastycznymi.

Więcej szczegółów dotyczących drukowania "elastyków" znajdziesz w tym artykule.

XL

Droga filamentu do dyszy jest bardzo długa w Original Prusa XL. Ze względu na swoją miękkość, filamenty elastyczne wymagają szczególnej uwagi podczas ładowania. Dla ułatwienia możesz wydrukować bypass dla filamentów elastycznych, a następnie postępować zgodnie z instrukcjami w poniższym filmie:

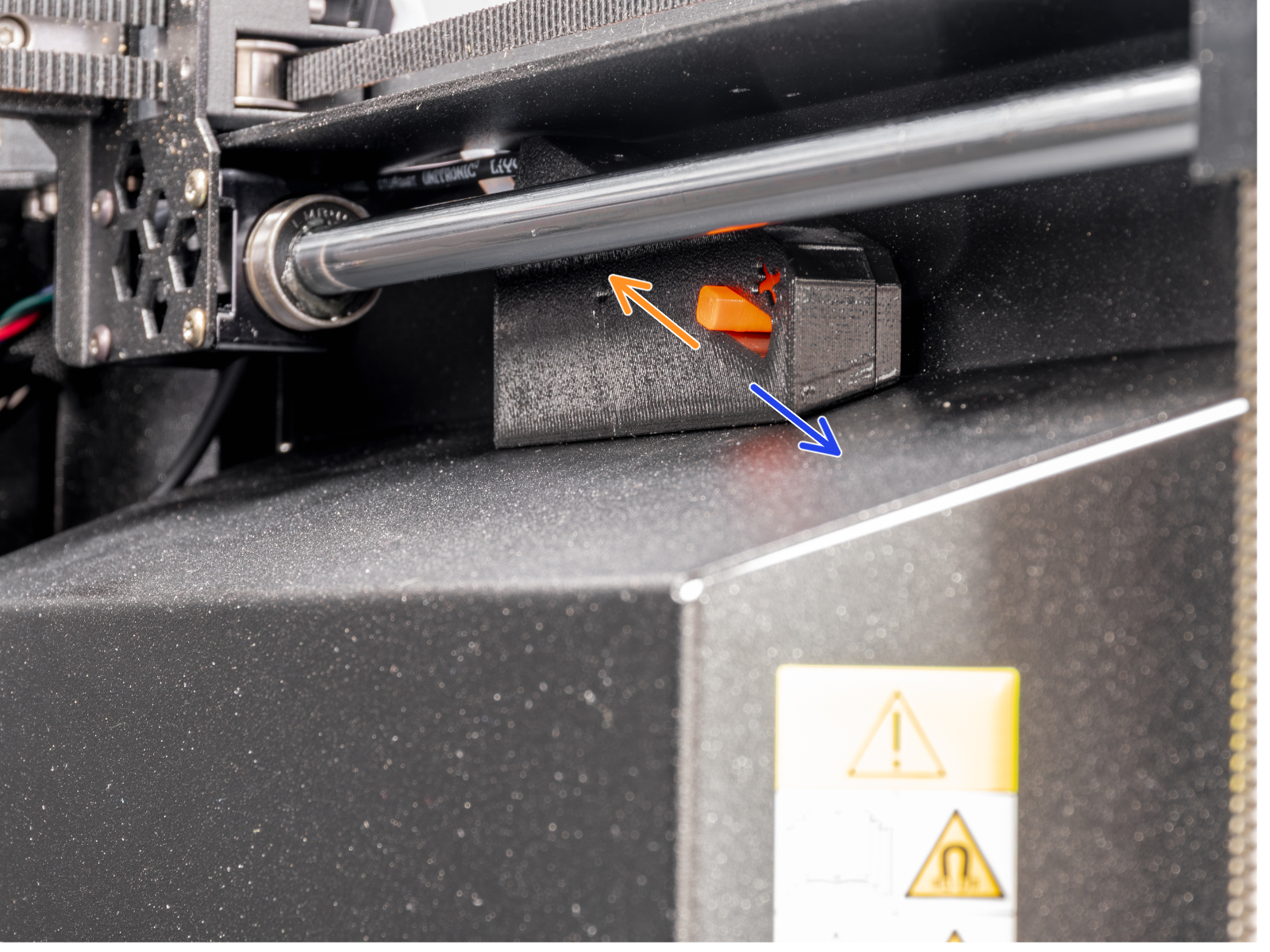

CORE One+ i CORE One L

CORE One+ i CORE One L mają fizyczny przełącznik na obudowie bocznego czujnika filamentu, który pozwala na poluzowanie dźwigni czujnika, co ułatwia ładowanie elastycznych filamentów do ekstrudera.

Przesunięcie przełącznika do przodu, czyli strony z oznaczeniem "X", spowoduje otwarcie luźniejszej drogi filamentu, umożliwiając załadowanie elastycznego materiału. Przesunięcie do tyłu spowoduje powrót dźwigni do zaciśniętej pozycji.

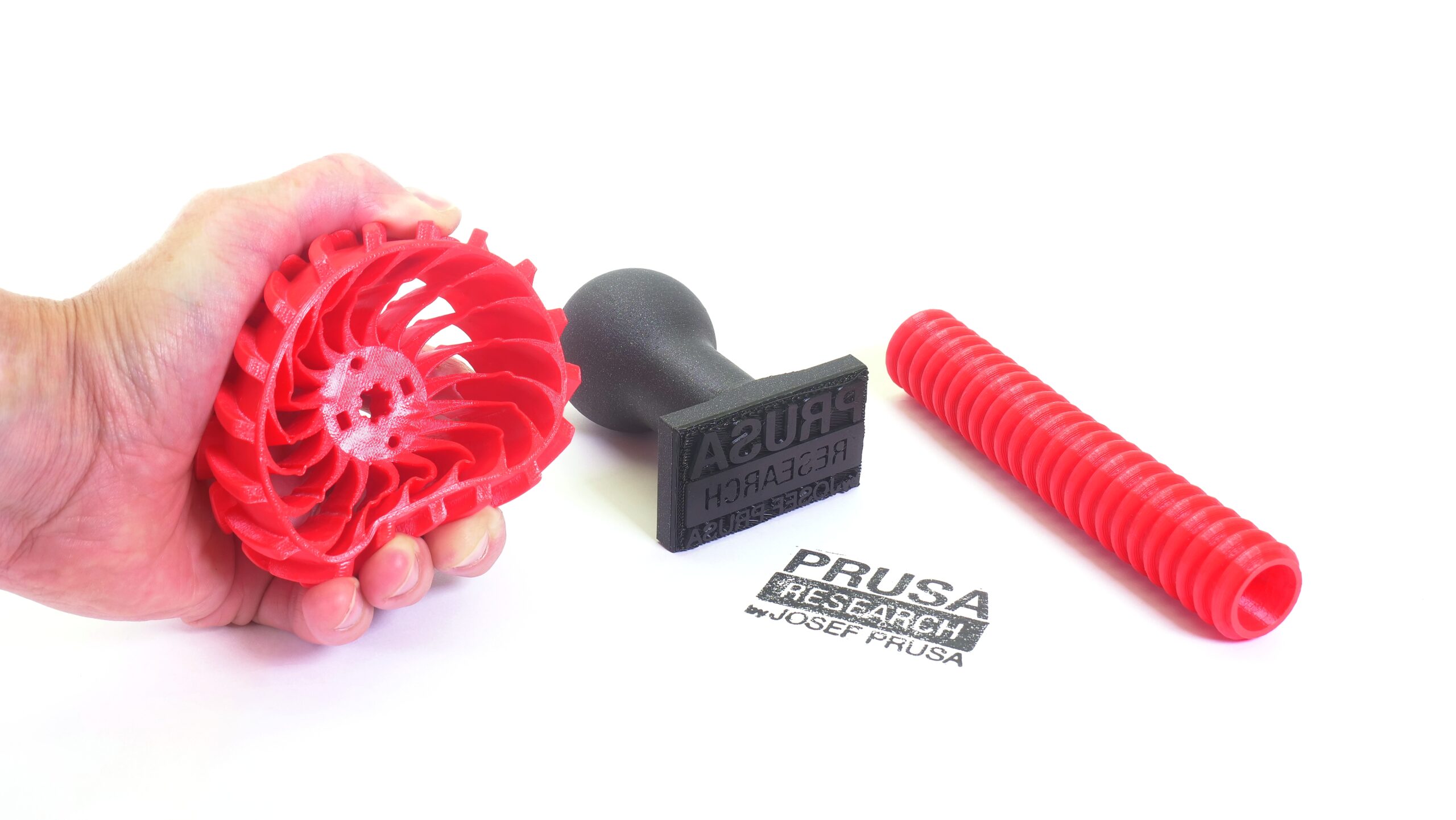

Przykładowe wydruki

Opony do pojazdów zdalnie sterowanych

|  |

| Stemple, węże i opony | Przykład giętkości |

|  |

| Obudowy ochronne na GoPro i smartfony |