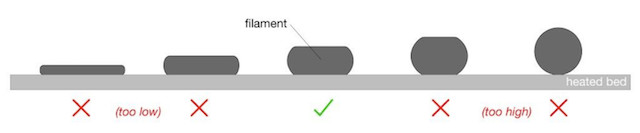

ファーストレイヤーキャリブレーションは、ノズルの先端とプリント面の距離を調整するためのものです。 押し出されたフィラメントが、わずかに押しつぶされてヒートベッドにぴったりとくっついている状態になるようにノズルの高さを調整していきます。

組立て済みのPrusaプリンターはすでに微調整されています。このキャリブレーションは、キットバージョンを組み立てた場合、またはノズルを変更する場合のみ必要となります。 ファーストキャリブレーションはウィザードの一部です(XYZキャリブレーションの最後のステップ)。 後で LCD menu - Calibration - First Layer Calibration から再度、ファーストキャリブレーションをすることもできます。 このキャリブレーションを実行中、プリンターがジグザグパターンをプリントしているときに、ノブを回してノズルとベッド間の距離を手動で調整していきます。

新しく組み立てたプリンタでは、値をゼロから開始して負( - )の値の方に移行させ、ノズルとヒートベッド間の距離を縮めていきます。初期のゼロ値は、P.I.N.D.A/SuperPINDA.の位置で設定されます。 ノブを反時計回りに回すと、ノズルがベッドに近づいていき、値がゼロから離れていきます。 この値はプリンタ毎に固有で、時間や使用歴によってわずかに変化する場合もあります。したがって 高さを調節するときは、設定値ではなく、目視で確認する必要があります。

ファーストキャリブレーションが正しく設定されていないと、さまざまな問題が発生する可能性があります。 ノズルがプリント面から離れすぎると、プリントが適切に貼り付かないリスクがあり、ブロブ が発生する可能性があります。 一方、設定が近すぎると、 詰まり やプリント品質が低下するだけでなく、場合によってはヒートブレイクやプリントシートなど、ハードウェアが損傷する可能性もあります。プリントがくっつき過ぎることもあります。Flexible steel sheetしたがって この作業を適切に行うことが重要になります。

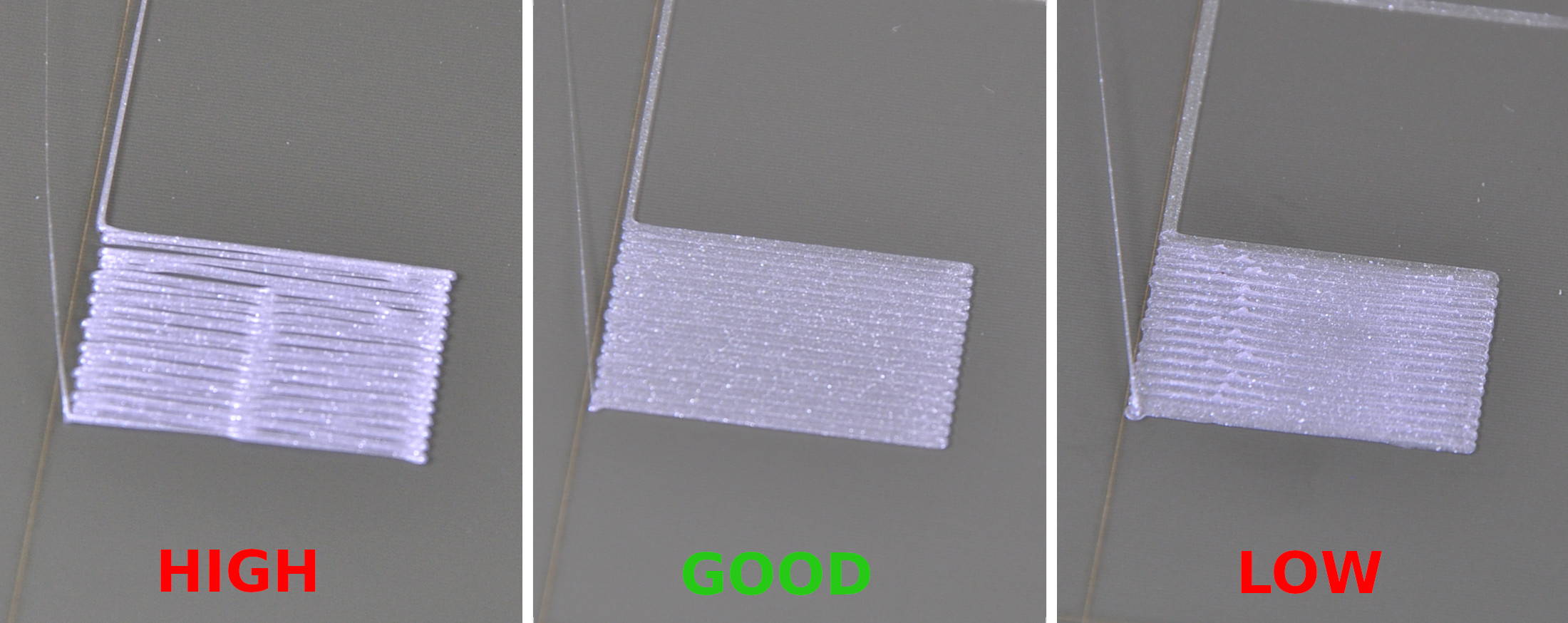

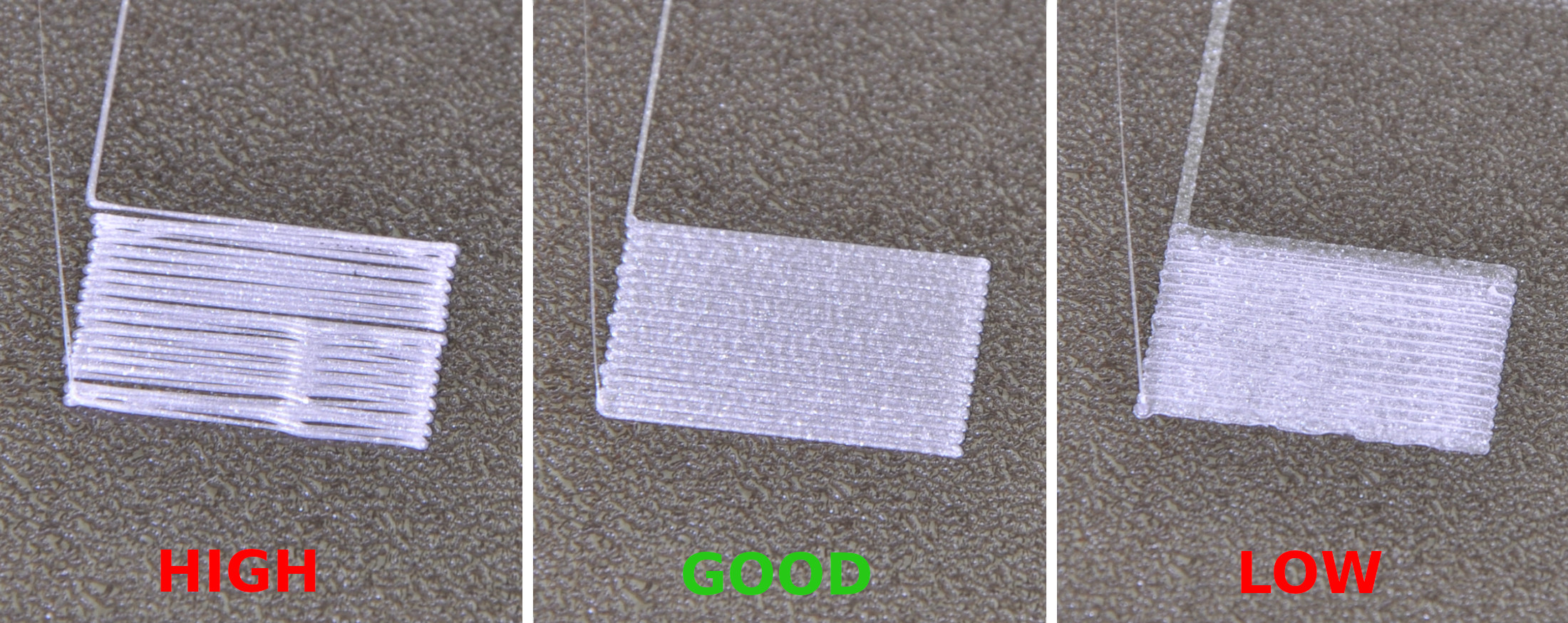

この作業を行う前に、プリント面 (サテン、スムース、テクスチャーのあるスチールシート) がきれいなことを確認してください。クニーニング方法については、 PEIプリント面の準備 を参照してください。 テクスチャー加工されたスチールシートとスムーズスチールシートを使ったときの外観には、いくらかの小さな違いがあります。よって、まずスムーズスチールシートで説明した後に、両方の写真とガイドラインを示します。

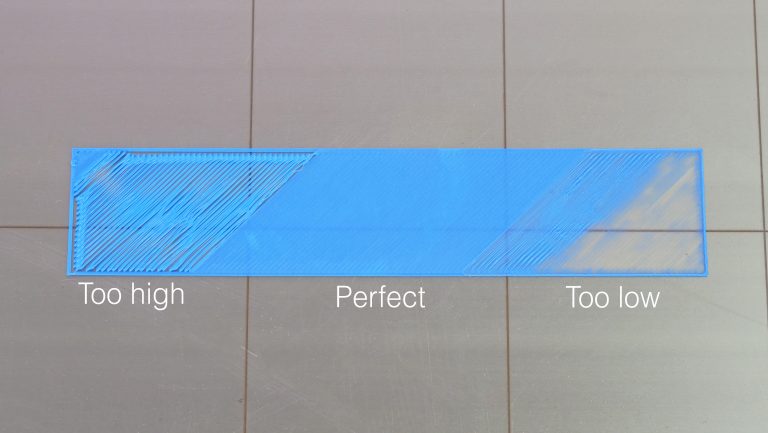

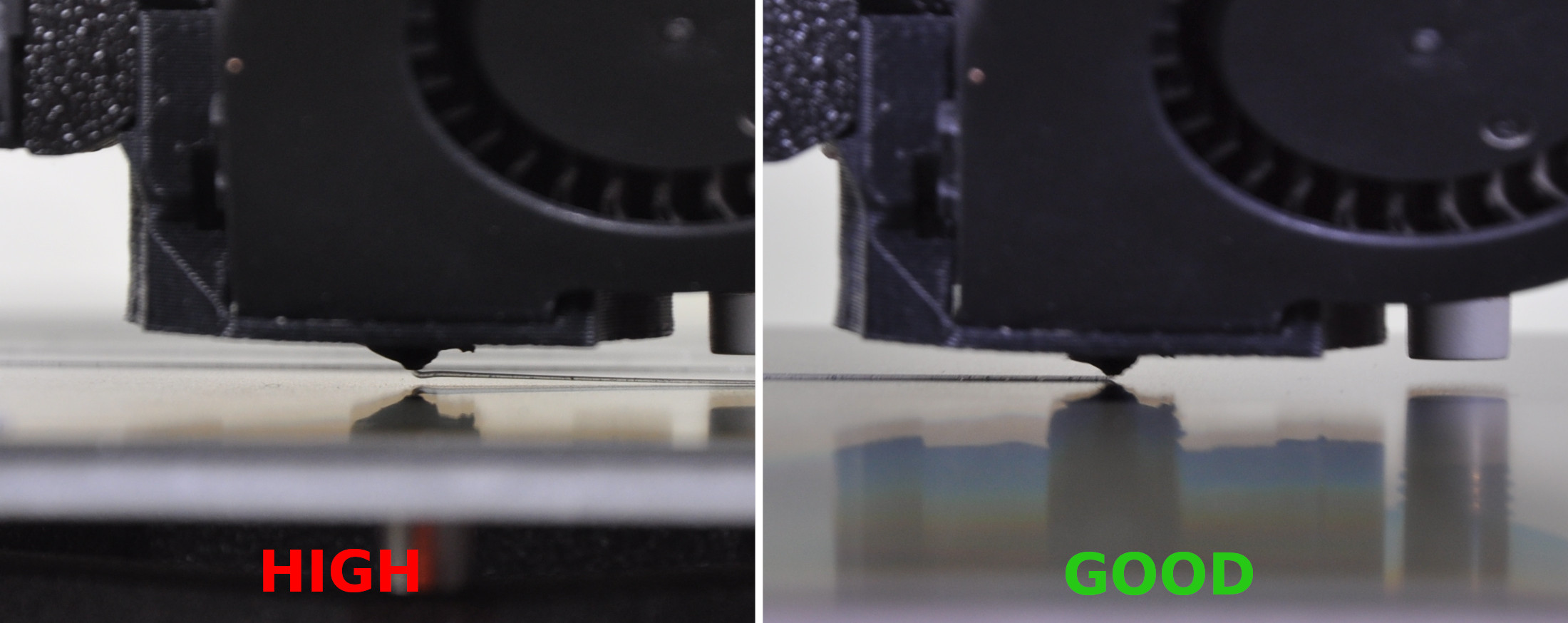

高すぎる

ラインは平らになっているが、押しつぶしが足りない。 テストラインの最後にプリントする塗りつぶし四角形パターンでライン間に隙間が発生しています。 (左の写真)のようなときは、ノズルの位置が高すぎることを意味します。 このときの値は、適正値よりもゼロに近い値になっています。

低すぎる

ノズルの位置が低すぎると (右の写真) ラインが完全に押しつぶされており、最後の塗りつぶし四角形のライン間に隆起が見られるときは、ノズル位置が低すぎるサインで 適正値よりゼロから離れた値になっています。 低すぎると、塗りつぶし四角形の端がめくれ上がりはじめることもあります。極端な場合、フィラメントが非常に薄く広がり、プリントされたフィラメントが透けて見えるようになり、ホットエンドの詰まりの原因にもなります。

適正

適正に調整すると、ライン間に隙間や隆起がなく、平らな表面 (中央の写真) が形成されます。 先に述べたように、数値はP.I.N.D.A./SuperPINDAセンサーが固定されている位置とノズル先端の高低差によって異なります。これは各マシンで固有であり、プリントしたときの状況を目視でチェックしなければ意味がありませんが、目安としての一般的な範囲は-0.400 〜 -1.500です。

テクスチャー加工シートは、PEIのスムーズシートよりも薄いため、ノズルを少し近づける必要がありますが、スムーズシートと同じ結果を求めています。繰り返しますが、設定が低すぎると(右の写真) 、フィラメントが付着していないように、フィラメントがエッジの周りで丸まり始めることがあります。数値が適正値よりもゼロから遠すぎていますので、調整し直す必要があります。

ノズルの位置が高すぎると、ラインが丸くなり、最後の塗りつぶし四角形のライン間にギャップができます。この場合、値は適正値よりもゼロに近すぎています。

1層目は約0.2mm/0.00787402インチです。 ノズルとシートまでの距離を目視で確認することも値の設定の役に立ちます。 ただし、プリントされた層をノギスで測定することは、最初の層の調整に推奨される方法ではありません。

1層目のキャリブレーションを実行するタイミング

一般に、 1層目のキャリブレーション は、アセンブリに大きな変更があるたびに実行する必要があります。これには、ノズルの変更、エクストルーダーのアップグレード、またはその他の軸の更新などが含まれます。プリンタを別の場所に移動する場合も、すべてのキャリブレーションを実行する必要があります。

- 直線のラインの幅がところどころで変化する場合は、 ベッドのレベル補正を行う必要があるかもしれません 。

- ノズルがベッドに接触した場合、SuperPINDA/P.I.N.D.A.センサーはフレキシブルスチールシートを検知できていないので、センサーを固定しているホルダーのセンサー位置を物理的に下に移動する必要があります。これにより、センサーの高さがノズル先端の高さに近づきます。アセンブリマニュアルのプリフライトチェック の指示に従って調整されていることを確認してください。P.I.N.D.A. センサー の固定位置を変えたときは 、1層目のキャリブレーションをやり直す必要があります。