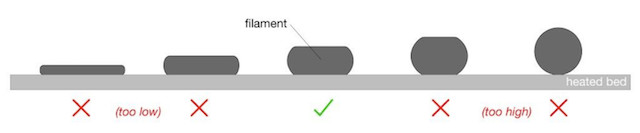

Celem kalibracji pierwszej warstwy jest ustawienie właściwego odstępu końcówki dyszy od powierzchni stołu roboczego, czyli takiego, który zapewnia ścieżce filamentu dobre przyleganie oraz lekkie spłaszczenie jej przekroju.

Drukarki zmontowane w naszej fabryce są już ustawione, a ta kalibracja jest konieczna tylko w przypadku samodzielnego montażu zestawu lub wymiany dyszy. Kalibracja pierwszej warstwy jest częścią Asystenta Konfiguracji i jest ostatnim etapem kalibracji XYZ. Może być również uruchomiona samodzielnie z menu LCD - Kalibracja - Kalibracja 1. warstwy. Podczas tej procedury użytkownik zmienia odległość dyszy od stołu przez obracanie pokrętłem podczas drukowania linii testowej.

Nowa drukarka zaczyna od wartości zero, a regulacja odbywa się w kierunku wartości ujemnych (-), co oznacza zbliżanie dyszy do powierzchni stołu. Pierwotna pozycja (zerowa) oznacza ustawienie czujnika P.I.N.D.A./SuperPINDA. Aby zbliżyć dyszę do stołu, obracaj pokrętło w lewo (przeciwnie do ruchu wskazówek zegara), co przełoży się na odsuwanie wartości liczbowej od zera. Otrzymasz wartość numeryczną, ale jest ona unikalna dla Twojej drukarki i może się zmieniać wraz z czasem jej użytkowania. Ustawianie wysokości pierwszej warstwy odbywa się więc organoleptycznie, a nie na podstawie określonej wartości liczbowej.

Niewłaściwa kalibracja odległości dyszy od stołu może prowadzić do wielu problemów. Dysza ustawiona zbyt wysoko oznacza ryzyko odklejenia się wydruku od powierzchni, co z kolei może prowadzić do bloba. Z drugiej strony, jeśli zostanie ustawiona zbyt blisko, możesz doświadczyć problemów z ekstruzją, zatkać hotend, obniżyć jakość wydruków lub nawet uszkodzić komponenty drukarki, np. gładką płytę stołu przez zbyt silne przyleganie materiału. Bardzo ważna jest więc dokładna kalibracja.

Zanim zaczniesz, upewnij się, że powierzchnia druku (satynowa, gładka lub teksturowana stalowa płyta) jest czysta. Informacje o czyszczeniu znajdziesz w poradniku Przygotowanie powierzchni druku PEI. Wygląd pierwszej warstwy różni się pomiędzy płytą gładką, a teksturowaną, dlatego pokażemy tutaj obydwie, zaczynając od gładkiej.

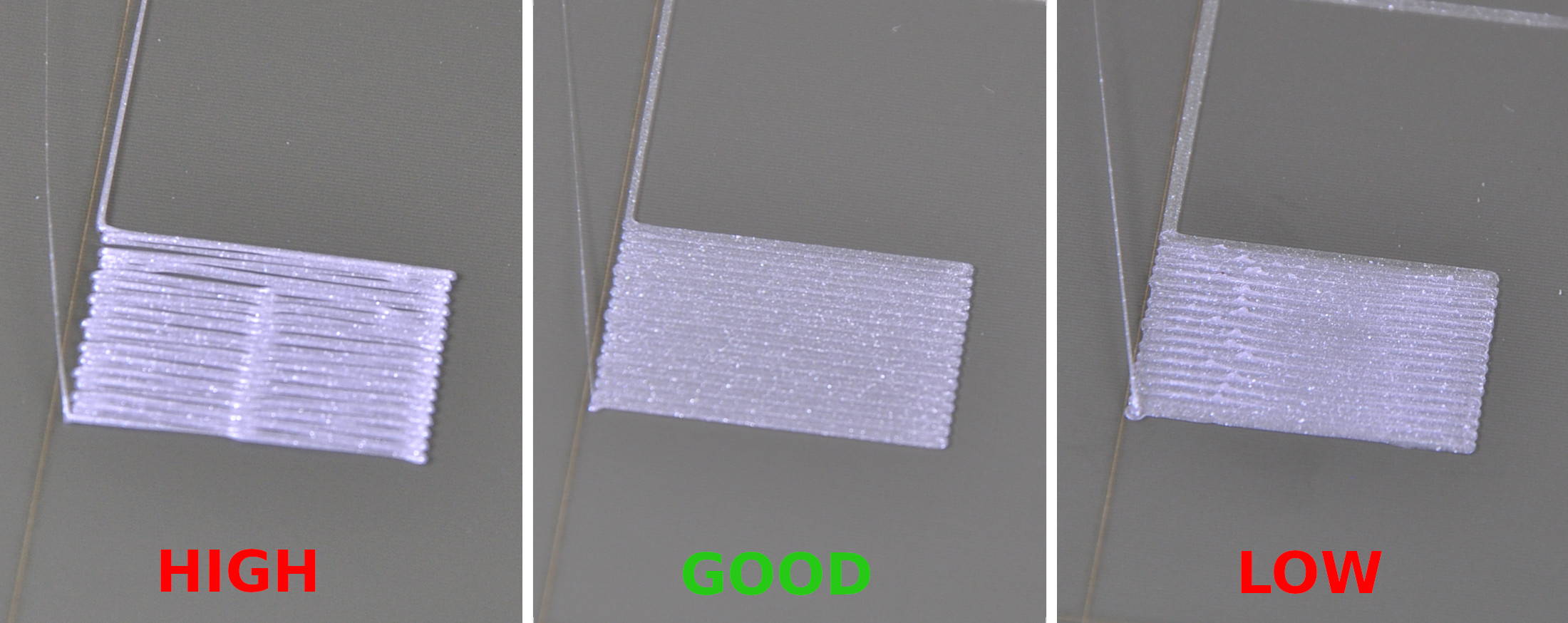

Płyta gładka

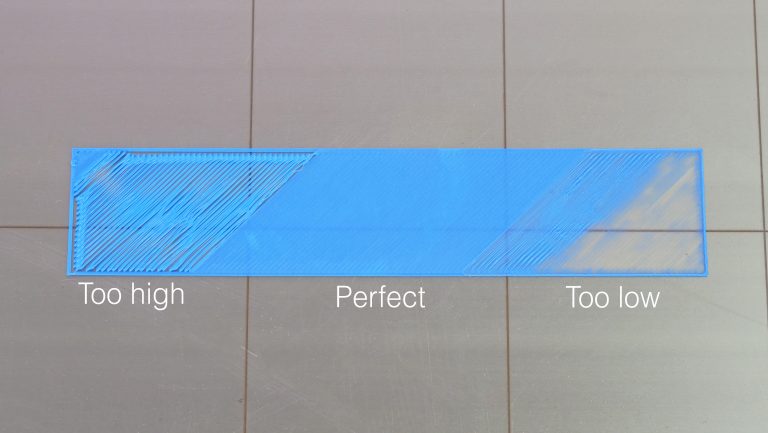

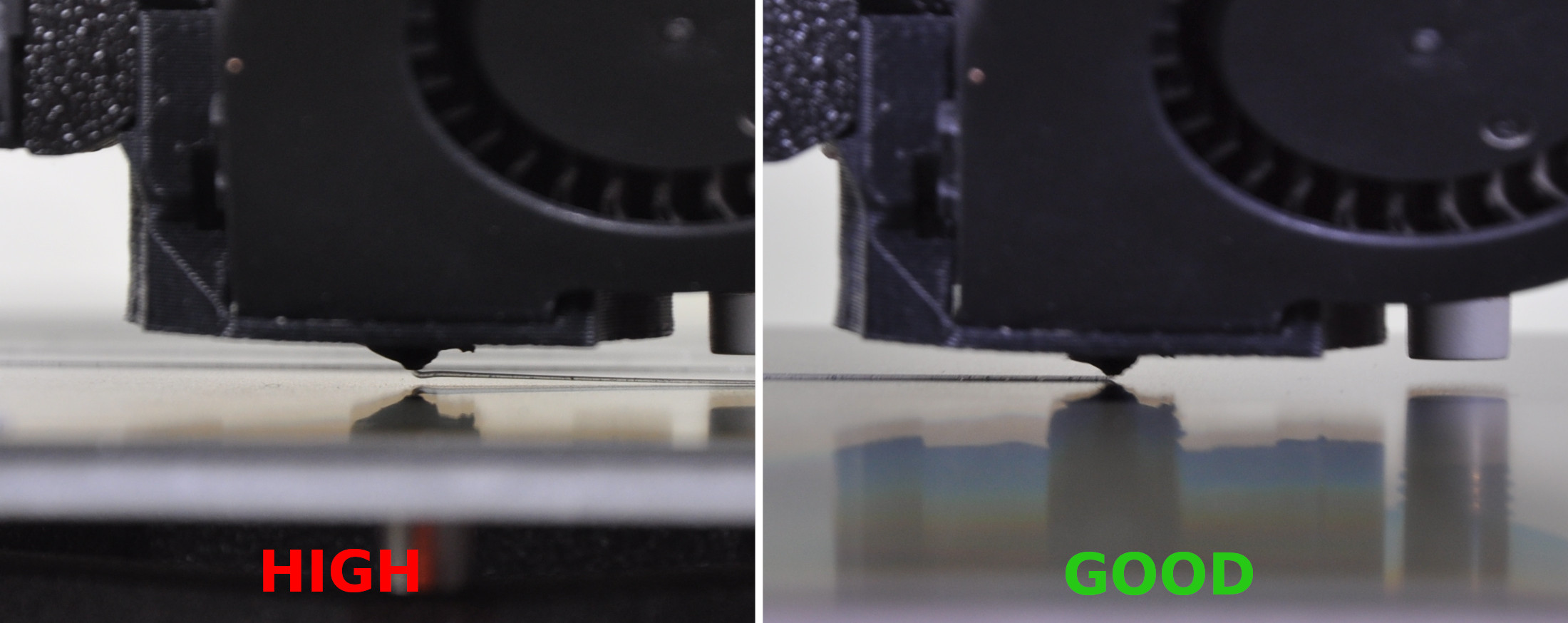

Zbyt wysoko

Linia powinna być spłaszczona, ale nie ściśnięta. Prostokąt drukowany na końcu nie powinien mieć żadnych szpar pomiędzy liniami, (ilustracja po lewej), co oznaczałoby, że dysza jest ustawiona zbyt wysoko. W takim przypadku wartość na ekranie jest zbyt bliska zeru.

Zbyt nisko

Jeśli dysza jest ustawiona zbyt nisko (ilustracja po prawej), drukowana linia będzie całkowicie płaska, a na wydrukowanym prostokącie pojawią się "wypływki" filamentu pomiędzy liniami, co jest jasnym sygnałem zbyt nisko ustawionej dyszy. Oznacza to, że wartość na ekranie jest zbyt daleka zeru. W takim przypadku krawędzie prostokąta mogą podwijać się przez wyciśnięcie ich do góry, a w ekstremalnych sytuacjach wytłoczona linia będzie tak cienka, że stanie się prawie przezroczysta. Może to doprowadzić do zatkania hotendu.

Prawidłowe ustawienie

Prawidłowa kalibracja da równą powierzchnię (środkowa ilustracja), bez szpar i wypływek między liniami. Jak już wspomnieliśmy, wartość numeryczna zależy od pozycji czujnika P.I.N.D.A./SuperPINDA, która jest unikalna dla każdego urządzenia i nie ma znaczenia bez odniesienia wizualnego. Wartości te mieszczą się zazwyczaj w zakresie od -0.400 do -1.500.

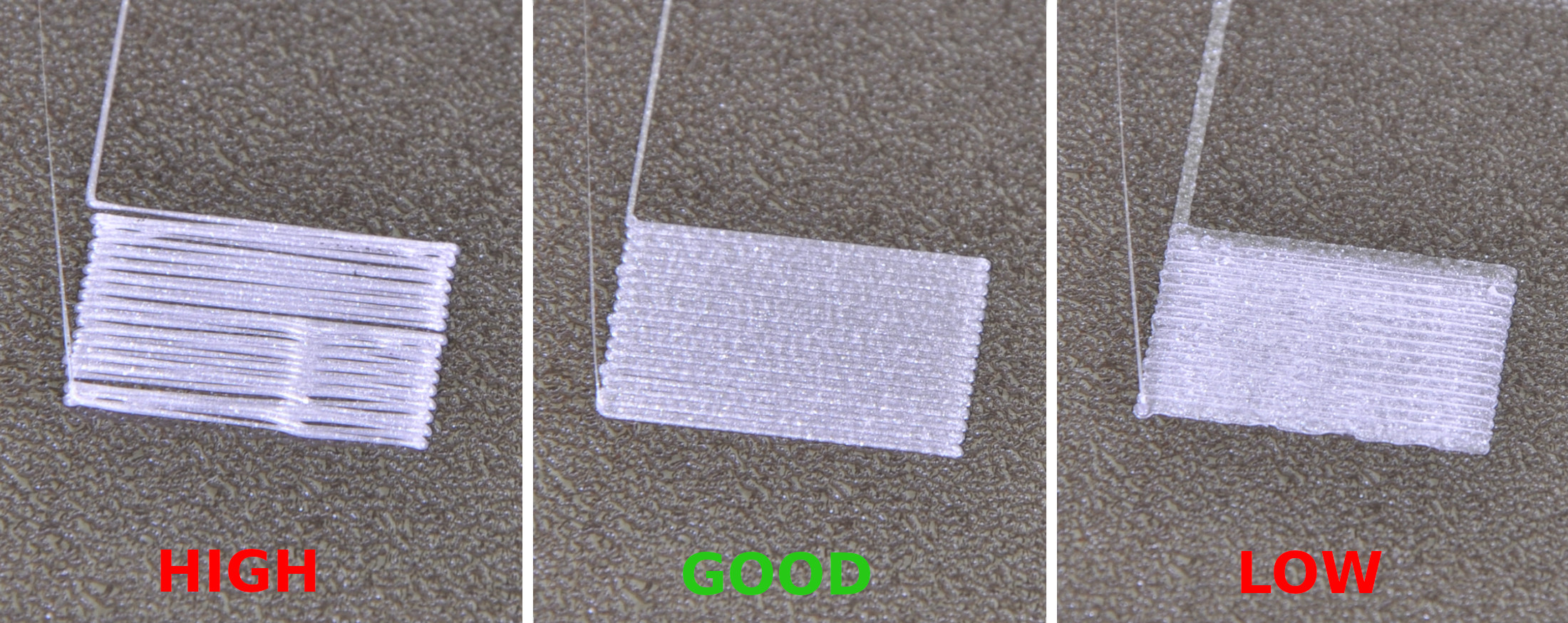

Płyta teksturowana

Płyty teksturowane są cieńsze niż gładkie, więc w ich przypadku dysza musi być ustawiona troszkę niżej, ale oczekiwany efekt jest taki sam. Również w tym przypadku, dysza ustawiona zbyt nisko (ilustracja po prawej) będzie powodować podwijanie filamentu przy krawędziach, jakby nie przylegał on do stołu. Wartość numeryczna jest zbyt daleka zeru i konieczne jest podniesienie dyszy.

Dysza ustawiona zbyt wysoko spowoduje zaokrąglanie linii oraz szpary między liniami prostokąta drukowanego na końcu. W tym przypadku wartość jest zbyt bliska zeru.

Przyjrzyj się dyszy

Pierwsza warstwa ma grubość około 0,2 mm / 0,00787402 cala. Spojrzenie na odstęp dyszy od stołu również może pomóc. Pomiar grubości wytłoczonej linii suwmiarką nie jest jednak zalecaną metodą kalibracji pierwszej warstwy.

Kiedy uruchomić kalibrację pierwszej warstwy

Generalnie, kalibracja pierwszej warstwy powinna zostać przeprowadzona za każdym razem, gdy dokonujesz większych zmian sprzętowych. Wlicza się w to wymiana dyszy, wymiana części ekstrudera czy jakakolwiek aktualizacja innych osi. Po przeniesieniu drukarki w inne miejsce konieczna jest pełna kalibracja.

Inne problemy

- Jeśli szerokość drukowanej linii różni się w jej rozciągłości, to być może musisz przeprowadzić Korekta poziomowania stołu.

- Jeśli dysza zderza się ze stołem, to znaczy, że czujnik P.I.N.D.A./SuperPINDA. nie jest wyzwalana przez płytę stalową odpowiednio wcześnie i musi zostać obniżona w uchwycie. Spowoduje to zmniejszenie odstępu końcówki czujnika od końcówki dyszy. Upewnij się, że czujnik jest ustawiony zgodnie z rozdziałem Sprawdzenie przed uruchomieniem instrukcji montażu. Po zmianie pozycji czujnika konieczne jest ponowne przeprowadzenie kalibracji pierwszej warstwy.