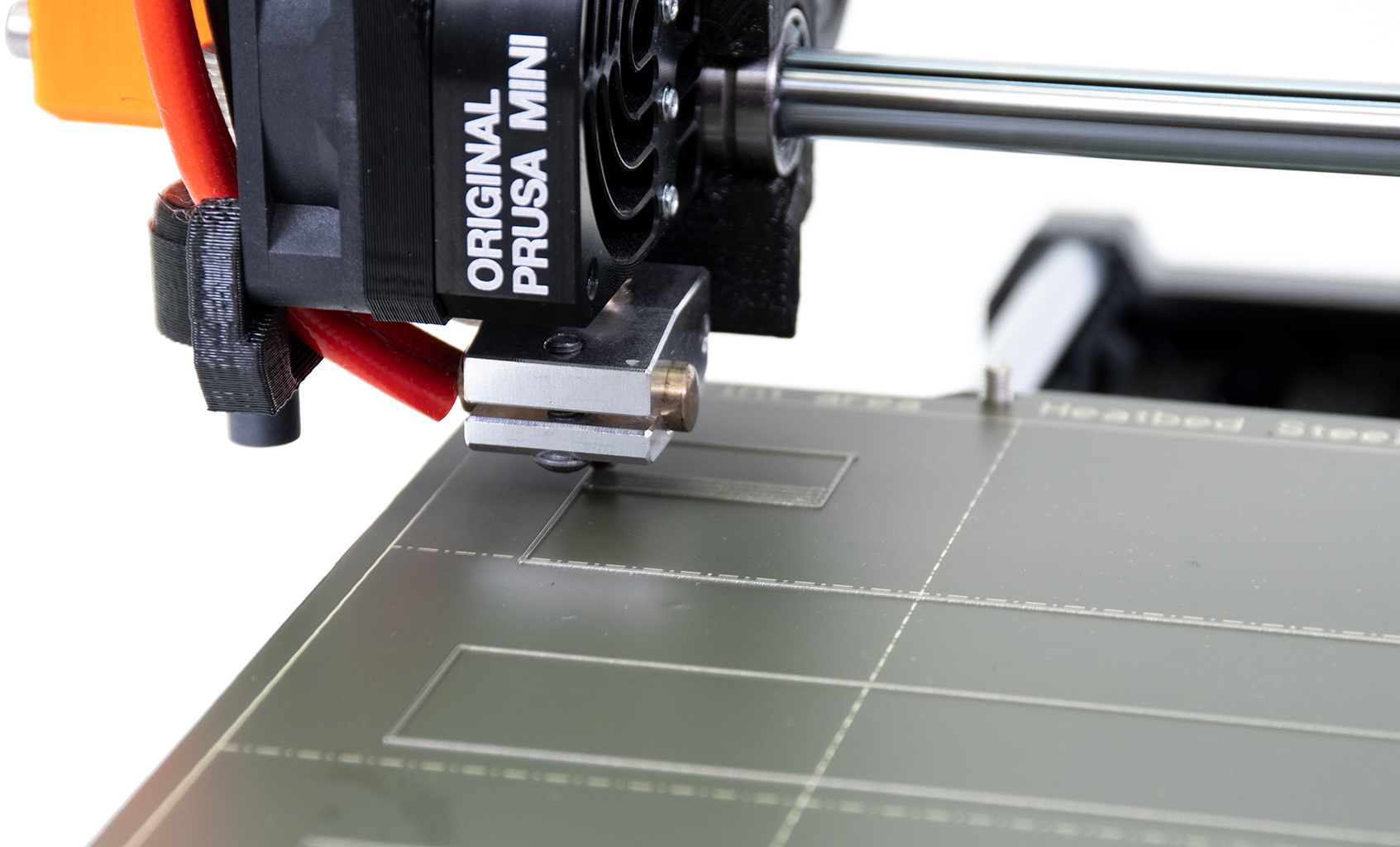

Die Kalibrierung der ersten Schicht dient dazu, den Abstand zwischen der Düsenspitze und der Druckoberfläche zu kalibrieren. Das Ziel ist es, die Höhe der Düse so einzustellen, dass der extrudierte Kunststoff gut am Bett haftet und Sie sehen können, dass er leicht gequetscht wird.

|

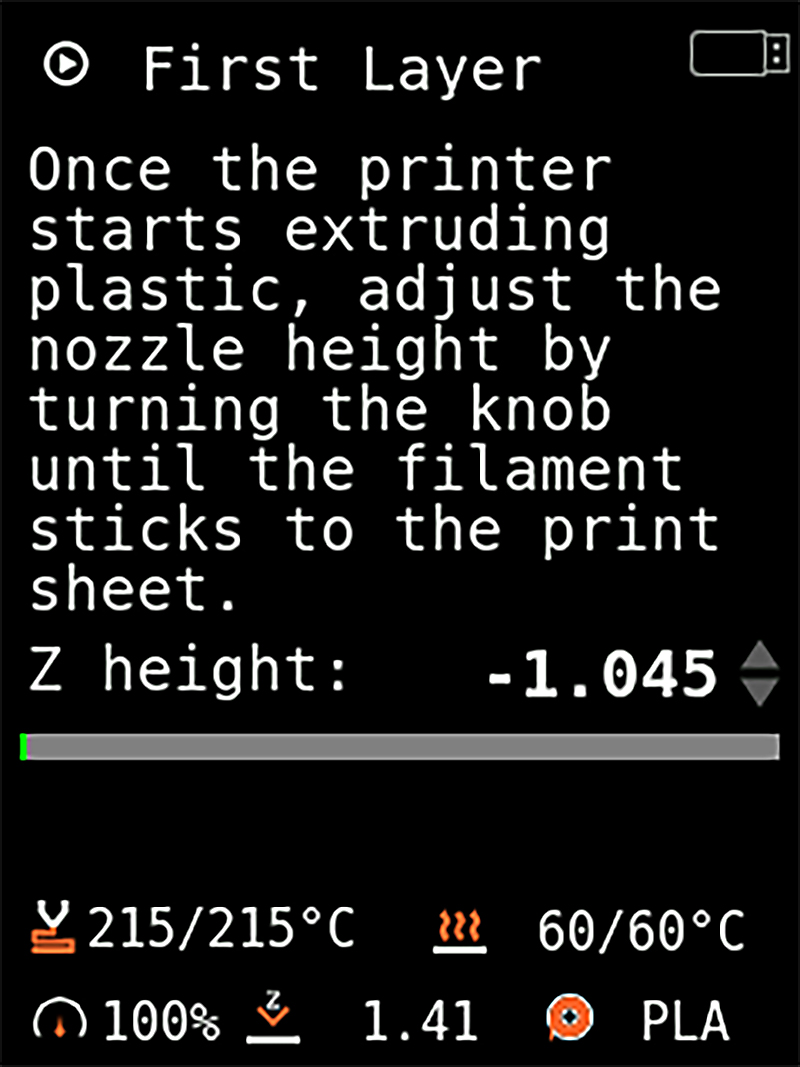

Bei einem neu montierten oder werkseitig zurückgesetzten Drucker beginnt der Wert für die 'Z-Höhe' bei Null und bewegt sich zu einem negativen (-) Wert, wenn Sie den Abstand zwischen Düse und Heizbett verringern. Der anfängliche Nullwert wird durch die SuperPINDA/M.I.N.D.A.-Position festgelegt. Drehen Sie den Knopf gegen den Uhrzeigersinn, um die Düse näher an das Bett zu bringen und den Wert von Null weg zu bewegen.

Kalibrierungsvorgang

Die Kalibrierung der ersten Schicht ist der letzte Teil der Erstkalibrierung. Sie kann auch jederzeit über LCD-Menü -> Steuerung -> Live Adjust Z. ausgeführt werden.

Bevor Sie fortfahren, stellen Sie sicher, dass die Druckoberfläche (glattes oder strukturiertes Stahlblech) sauber ist. Informationen zur Reinigung finden Sie in PEI Druckoberflächenvorbereitung.

Glattes Blech

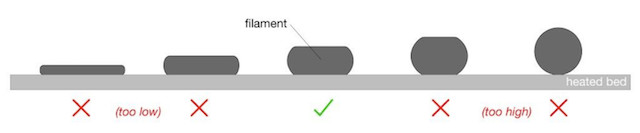

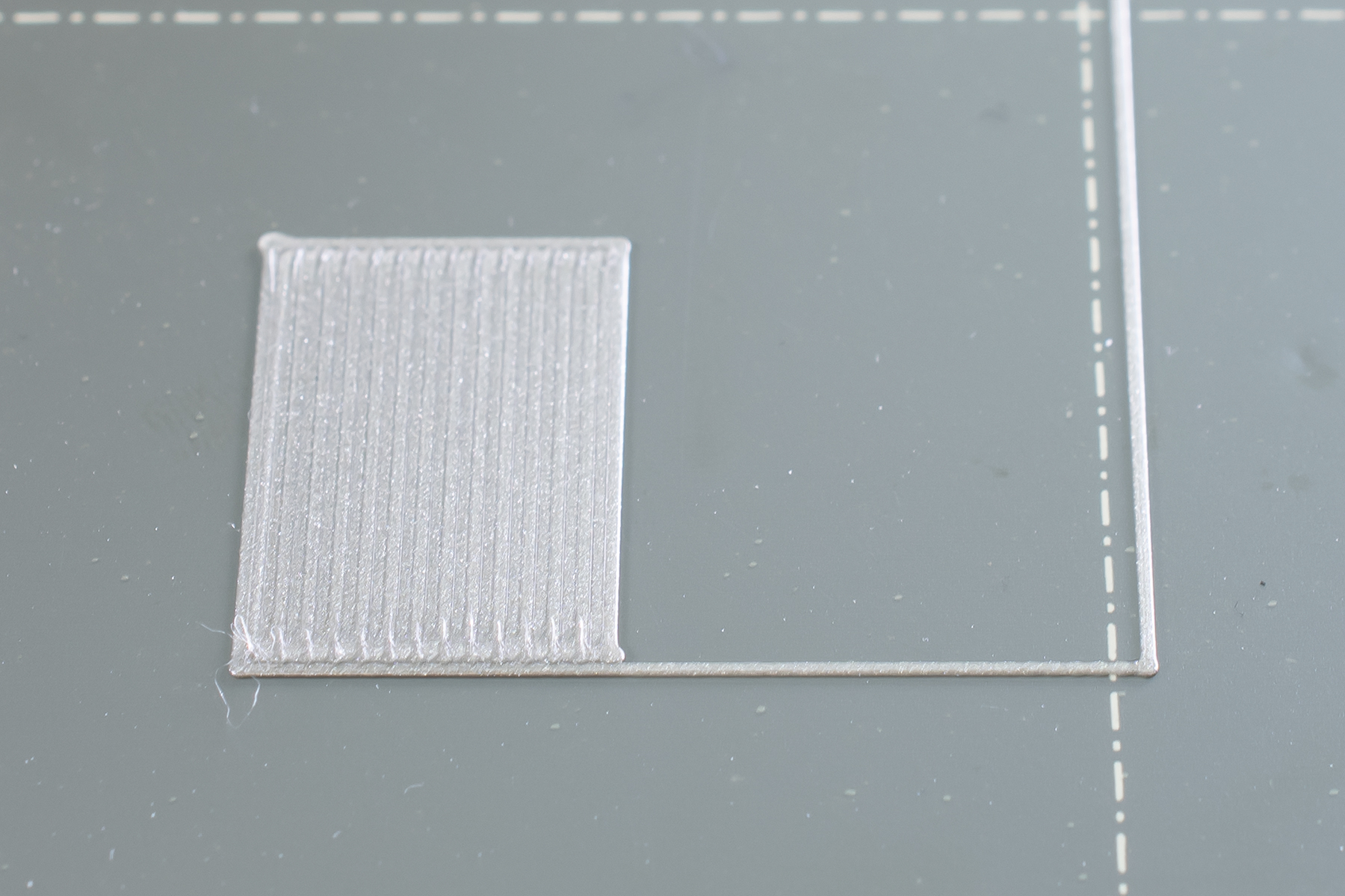

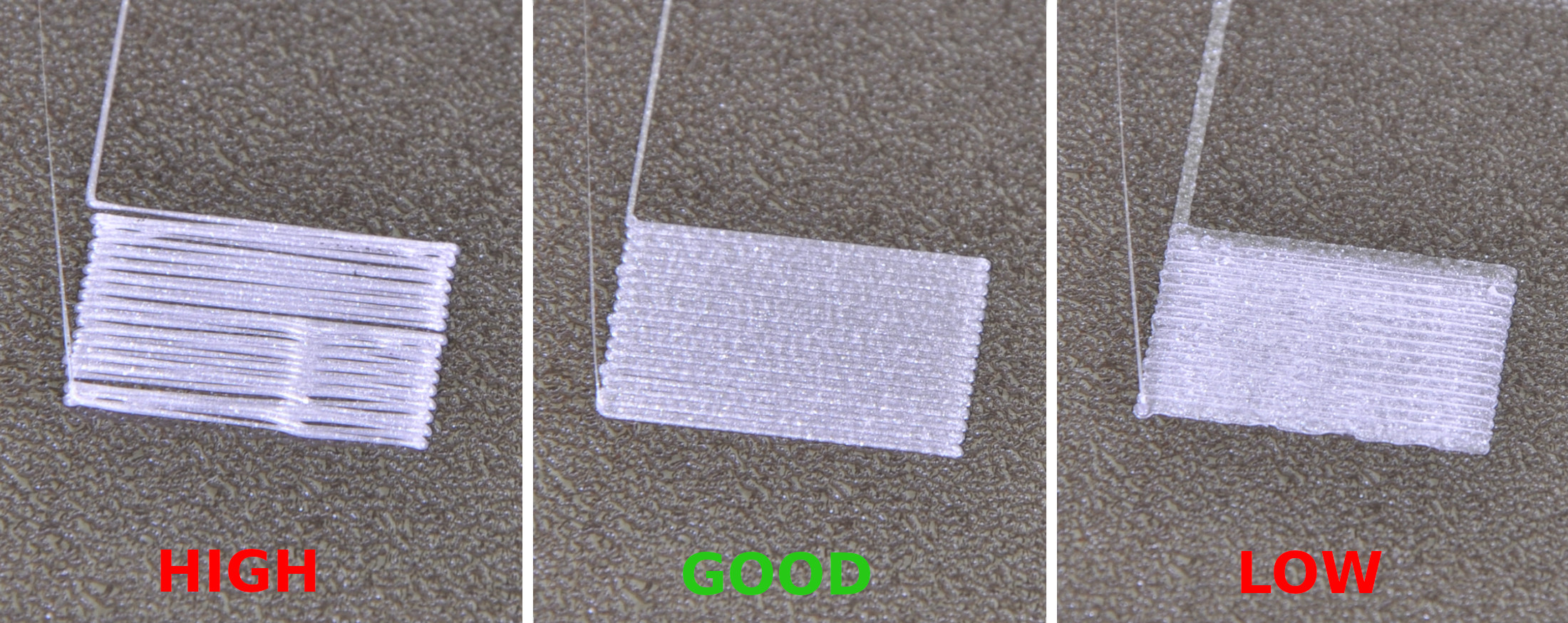

Zu hoch

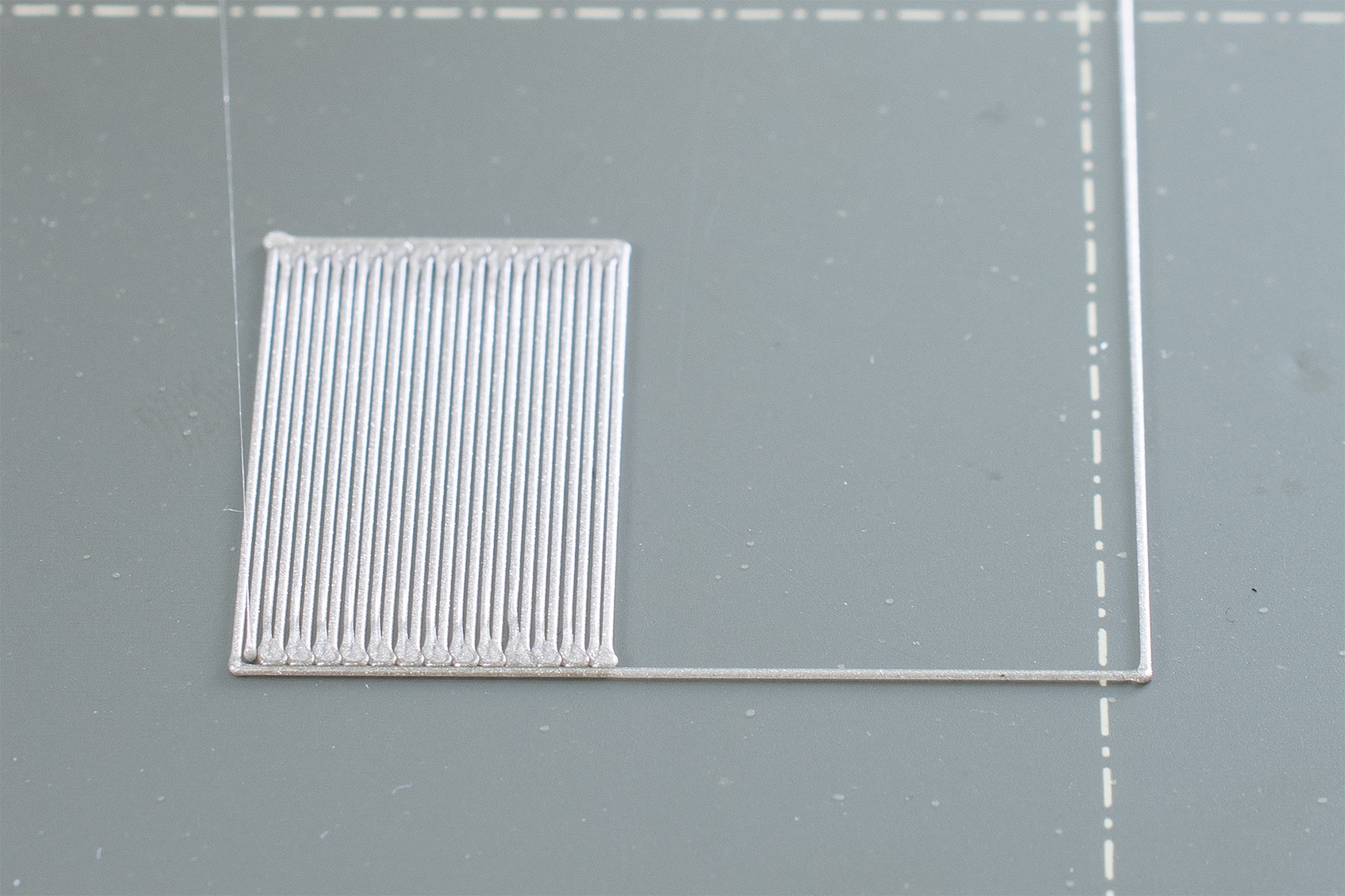

Die Linie soll abgeflacht, aber nicht gequetscht sein. Bei dem Quadrat am Ende der Testlinie sollen keine Lücken zwischen den Linien entstehen (linkes Bild), was bedeutet, dass der Wert zu hoch ist. In diesem Fall liegt der Wert zu nahe an Null. Die Drucke haften nicht und können sich während des Drucks lösen, was wiederum einen Blob verursachen kann.

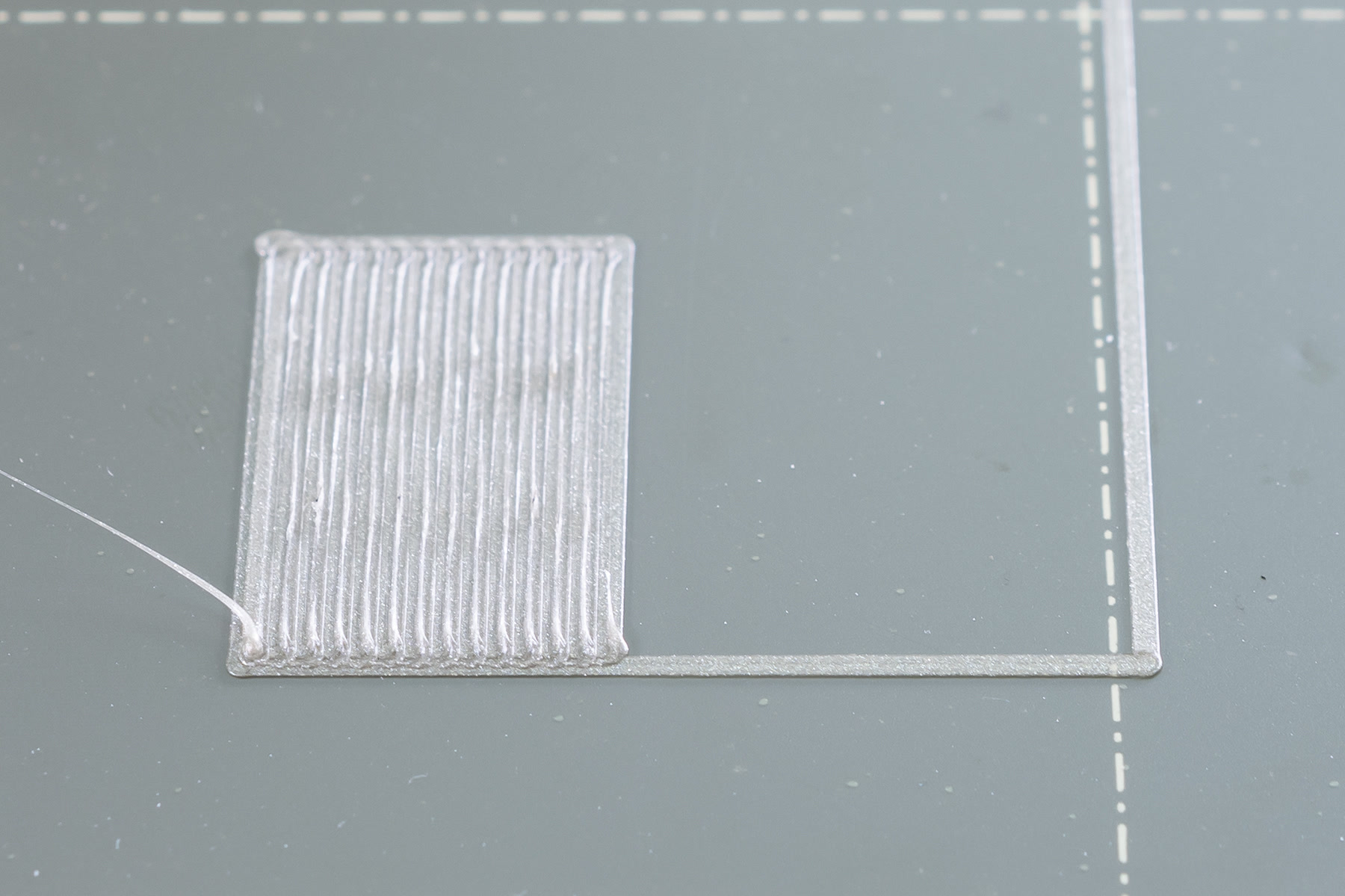

Zu niedrig

Wenn die Düse zu tief eingestellt ist (rechtes Bild), sieht man die Linie völlig plattgedrückt und das Endquadrat hat Grate zwischen den Linien. Das ist ein deutliches Zeichen dafür, dass die Düse zu nahe ist. Der Wert ist dann zu weit von Null entfernt. Wenn er zu niedrig ist, können sich auch die Kanten des Quadrats nach oben wölben. Im Extremfall wird das Filament so dünn, dass man durch das gedruckte Filament hindurchsehen kann. Dies führt zu einer Verstopfung des Hotends.

Genau richtig

Eine korrekte Einstellung zeigt Ihnen eine gleichmäßige Oberfläche (Bildmitte), ohne Lücken oder Grate zwischen den Linien. Wie bereits erwähnt, hängt der numerische Wert von der genauen Position des SuperPINDA/M.I.N.D.A.-Sensors ab, die für jede Maschine einzigartig ist und ohne visuelle Referenz nichts bedeutet. Ein üblicher Bereich liegt jedoch zwischen -0,400 und -1,900.

|  |  |

| Düse zu hoch eingestellt | Düse perfekt eingestellt | Düse zu nah eingestellt |

Texturiertes Blech

Die texturierten Bleche sind dünner als die Bleche mit glattem PEI, daher müssen Sie die Düse etwas näher heranführen, aber Sie erzielen die gleichen Ergebnisse wie mit dem glatten Blech. Auch hier gilt: Wenn der Wert zu niedrig eingestellt ist (rechtes Bild), kann sich das Filament an den Rändern aufrollen, als würde es nicht haften. Der numerische Wert ist dann zu weit von Null entfernt und muss zurückgestellt werden.

Wenn der Wert zu hoch eingestellt ist, sieht man, dass die Linie rund ist und Lücken zwischen den Linien des Endquadrats bestehen. In diesem Fall ist der Wert zu nahe an Null.

Wann ist die Kalibrierung der ersten Schicht durchzuführen

Generell sollte die Kalibrierung der ersten Schicht jedes Mal durchgeführt werden, wenn es eine größere Änderung in der Baugruppe gibt. Dazu gehören der Wechsel der Düse, Extruder-Upgrades oder andere Aktualisierungen an einer Achse. Sie sollten auch alle Kalibrierungen durchführen, wenn Sie den Drucker an einen anderen Standort bringen.

Für Erste-Schicht-Kalibrierungen mit anderen Düsendurchmessern als 0,4 mm siehe diesen Artikel.

Stahlblechprofile

Da die Dicke der verschiedenen flexiblen Stahlbleche je nach Typ variiert, benötigen Sie für jedes Blech eine eigene Live-Z-Einstellung. Deshalb bietet der Drucker "Stahlblechprofile" an, mit denen Sie für jedes Blech eine eigene Kalibrierung der ersten Schicht einstellen können. Weitere Informationen finden Sie unter Stahlblech-Profile.