La modélisation pour l'impression 3D présente plusieurs défis intéressants. En FFF (Fused Filament Fabrication) avec son processus de fabrication couche par couche, l'orientation et la géométrie peuvent grandement affecter l'esthétique et l'intégrité de votre impression finale. De plus, différents logiciels de modélisation 3D ont des termes et des méthodes différents pour obtenir des résultats différents, donc nous allons passer en revue certaines directives de base lors de la modélisation en pensant à l'impression 3D.

Surplombs et supports

La chose la plus importante à garder à l'esprit lors de la modélisation pour l'impression 3D est le besoin de supports. Les imprimantes 3D ne peuvent pas imprimer en l'air, chaque couche doit être superposée sur une autre. Lors de la conception, tenez compte de cette limitation et évitez de créer des surplombs abrupts et des angles extrêmes. Cela dit, les ponts horizontaux courts peuvent être imprimés sans supports.

Une imprimante 3D peut imprimer proprement des structures en surplomb avec un angle compris entre 45 et 60 degrés, en fonction du diamètre de votre buse. Le diamètre standard des buses sur les imprimantes 3D de bureau est de 0,4 mm. Pour des buses plus petites, comme 0,25 mm, l'angle peut être inférieur à 45 degrés. Si vous devez avoir des surplombs très raides ou une géométrie flottante dans votre conception, déterminez si cela sera visible dans le produit final, car les surfaces au-dessus des supports n'auront pas la même finition qu'une paroi latérale ou un remplissage supérieur. Vous pouvez modéliser des supports séparables ou diviser votre pièce en plusieurs parties (expliqué dans la section suivante) pour une meilleure orientation.

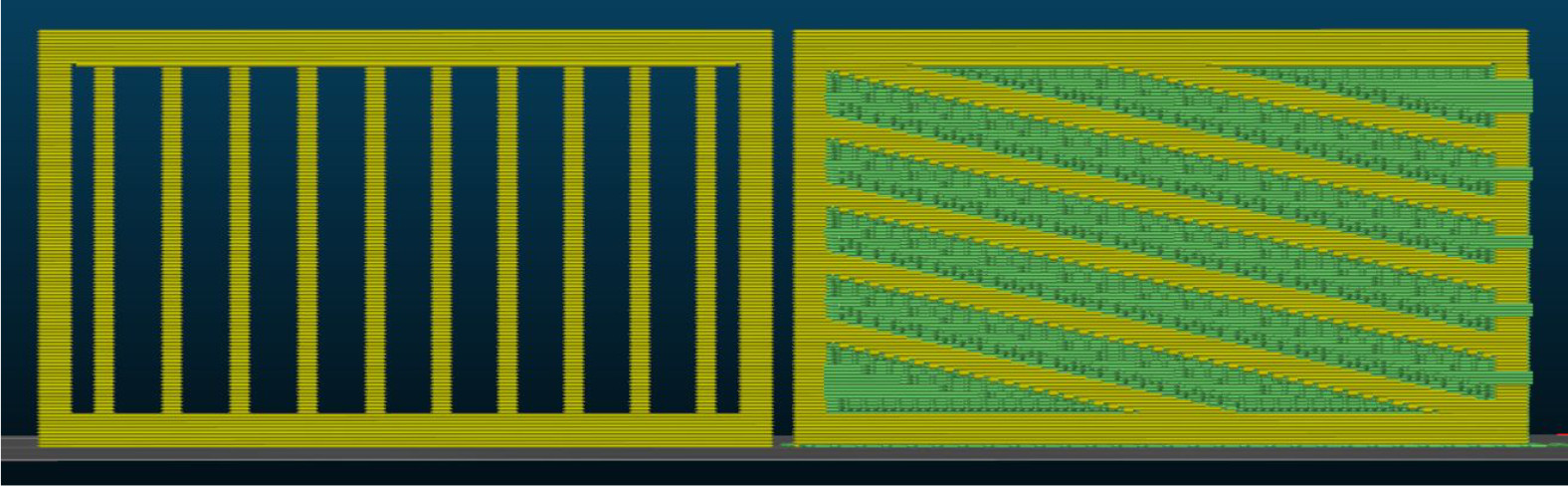

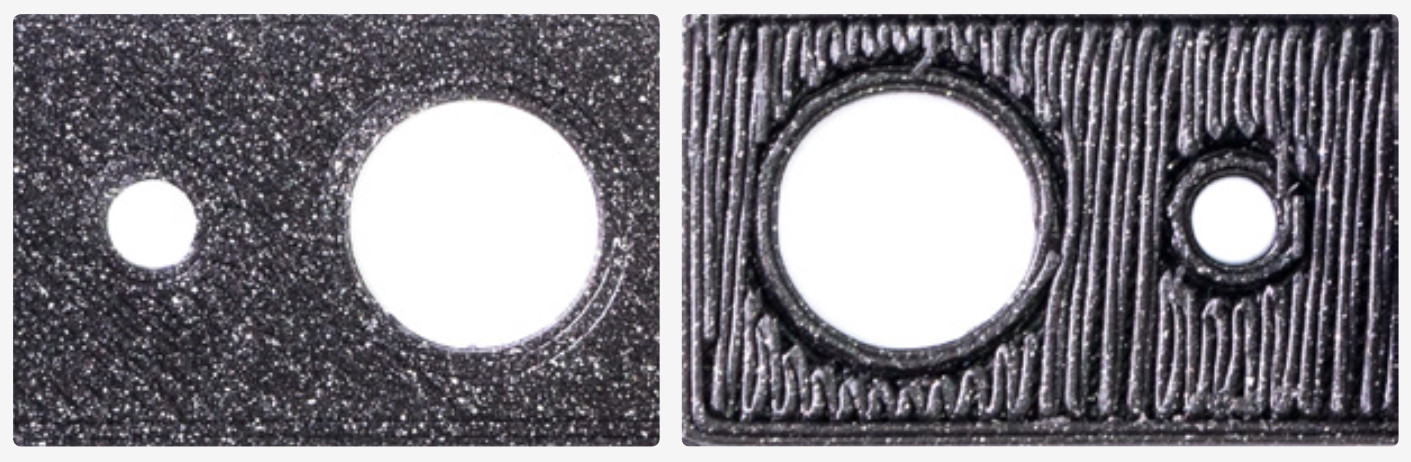

Jetons un coup d'œil à un exemple - vous devez concevoir une pièce d'une clôture et c'est à vous de voir à quoi ressembleront les piquets. Dans les images ci-dessous, vous pouvez voir deux façons de concevoir une clôture, si nous voulons l'imprimer en position verticale. La meilleure solution ici sera d'imprimer la pièce horizontalement.

Division du modèle en plusieurs parties

Les propriétés visuelles et mécaniques de votre modèle peuvent être améliorées en le divisant en plusieurs parties. De cette façon, elles peuvent être optimisées pour une meilleure orientation et position sur la plateforme d'impression. De cette façon, vous pouvez minimiser le nombre de supports requis. Les parties de l'objet peuvent ensuite être collées ensemble. PrusaSlicer a un outil de coupe pour rendre cela plus facile. Vous pouvez également utiliser Meshmixer pour couper les modèles.

Lorsque vous collez les parties de votre objet ensemble, assurez-vous que les surfaces à coller sont lisses et exemptes de graisse ou de saleté, pour obtenir un joint invisible. La fonction de lissage de PrusaSlicer peut également vous aider. De plus, il peut être utile de poncer légèrement la surface pour augmenter l'adhérence. Le besoin de ponçage dépendra de la géométrie, de l'état de surface et du type de colle. La superglue peut être très visqueuse et peut donc ne pas être idéale pour les surfaces rugueuses. Elle peut également laisser des traces d'elle-même. Lorsque vous trouvez la bonne colle pour votre modèle et votre matériau, la jointure doit être plus solide que le reste du matériau, mais vous voudrez peut-être modéliser des chevilles pour l'alignement et la résistance.

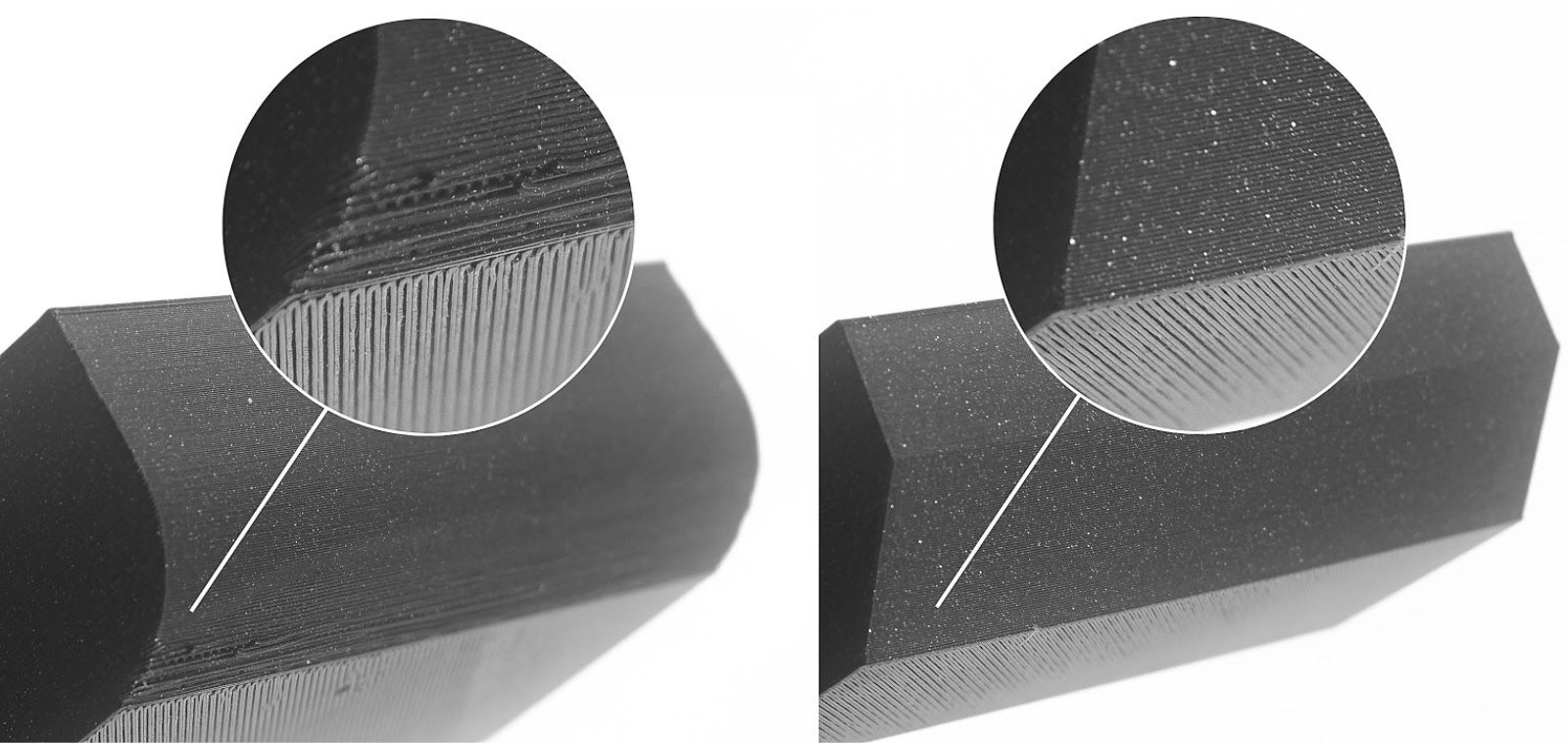

Arrondis vs chanfrein

S'ils sont orientés vers le plateau d'impression, les arrondis créent un surplomb très abrupt qui affecte négativement la surface de l'objet. Pour cette raison, utilisez plutôt un chanfrein si une finition parfaite de la pièce est une priorité. Cependant, vous pouvez améliorer cela en utilisant Fonction de hauteur de couche variable dans PrusaSlicer.

Combien de côtés votre cylindre/cercle a-t-il?

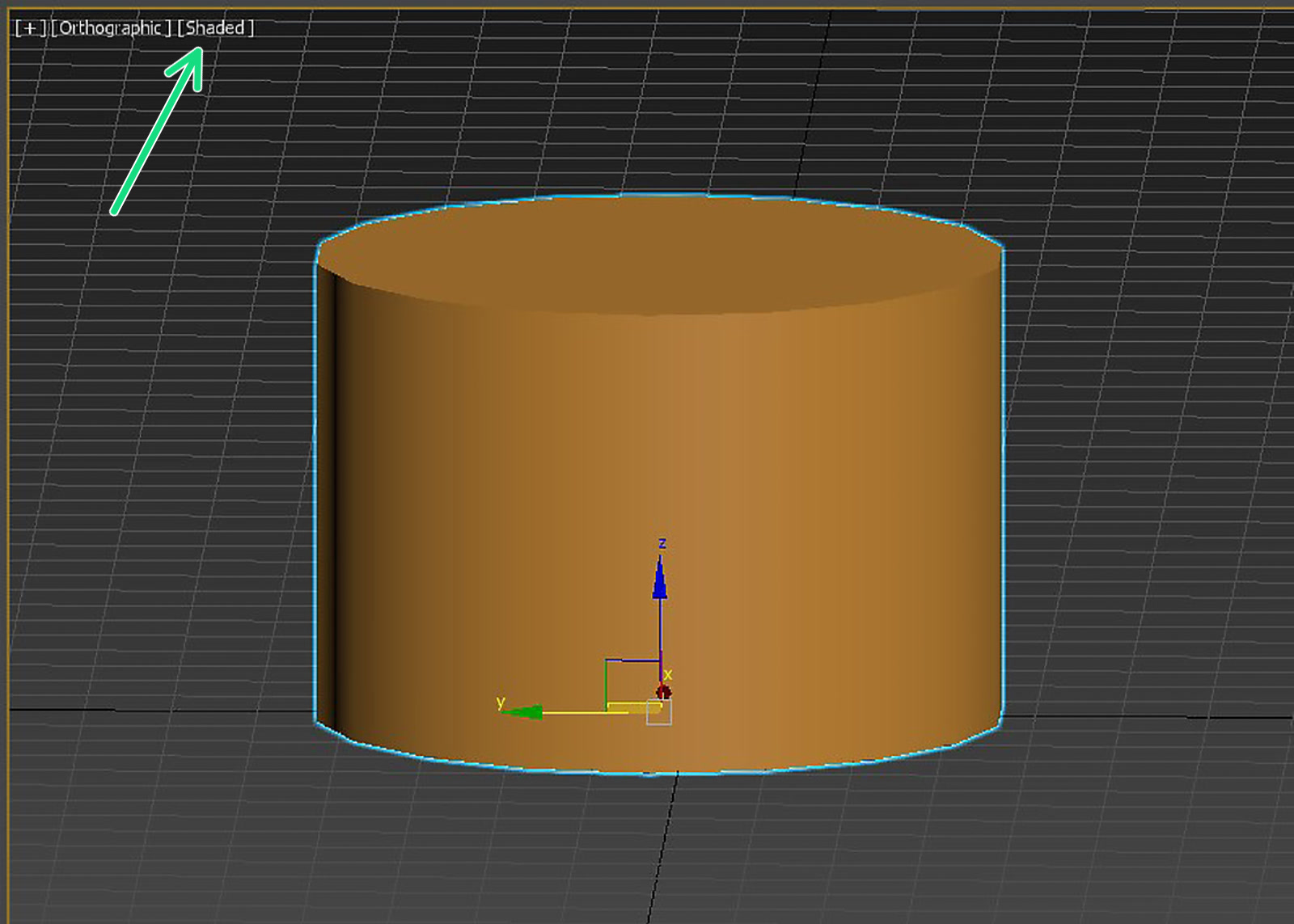

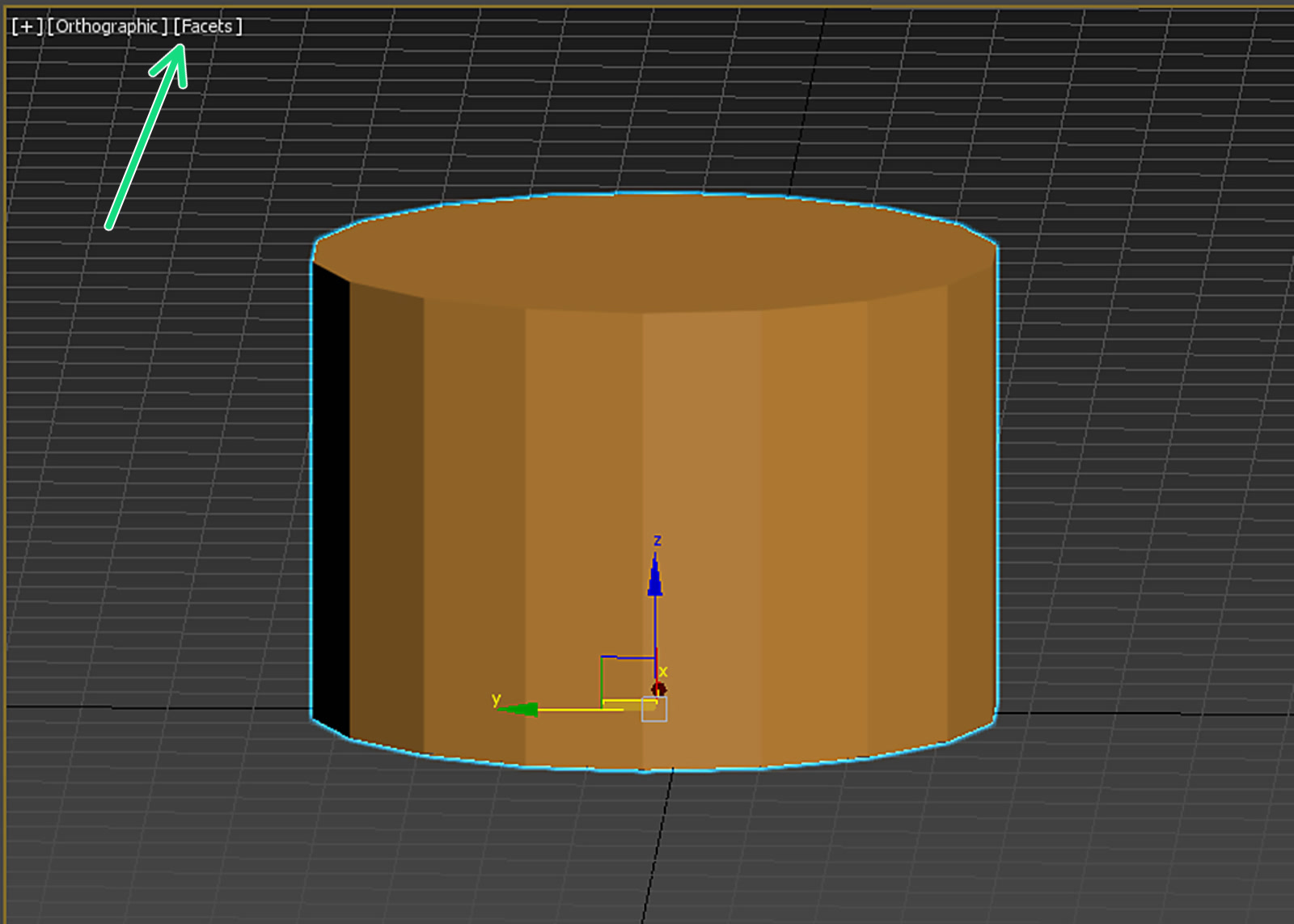

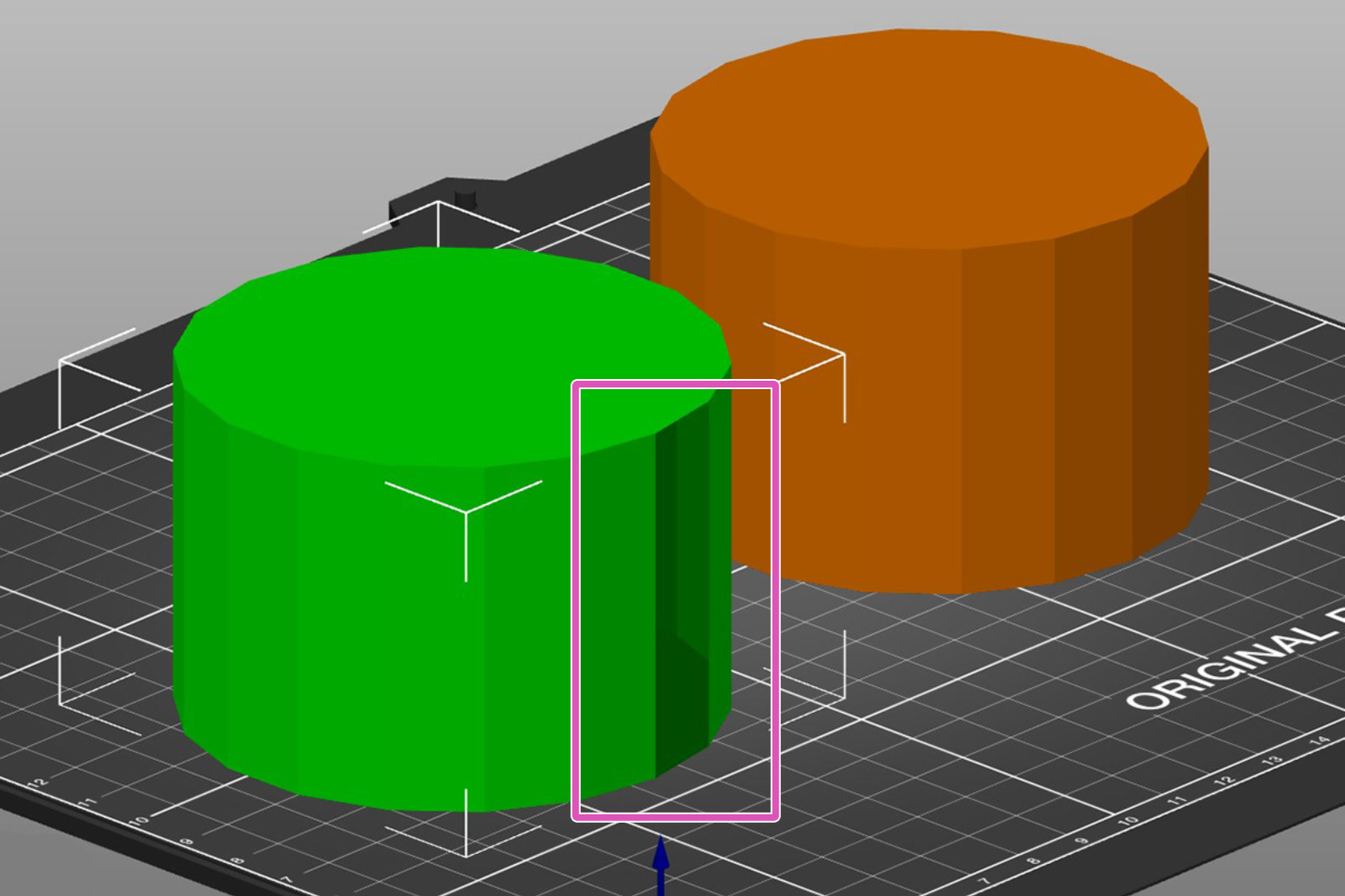

Gardez à l'esprit que le logiciel de modélisation que vous utilisez peut vous montrer une courbe, mais faites attention au nombre de côtés qui sont réellement présents. Lors de la conception du modèle, la représentation visuelle peut être lissée par les shaders du logiciel, et l'impression peut se révéler être un polygone, pas un cercle. Assurez-vous d'avoir le nombre correct de côtés/faces sur votre modèle.

|  |

Remarquez comment l'apparence de la pièce change en changeant le shader (flèche verte). Les deux images sont exactement de la même géométrie. L'image de droite montre à quoi elle ressemblera imprimée.

Murs fins et taille minimale des détails

Une autre limite est le diamètre de la buse. La taille la plus courante et standard sur la MK3S est de 0,4 mm, qui a dans PrusaSlicer une largeur d'extrusion de 0,45 mm. PrusaSlicer peut améliorer cela de plusieurs manières. Cependant, il peut être judicieux de garder ces chiffres à l'esprit, en particulier lorsque vous concevez des parois fines ou de minuscules éléments. Les parois plus minces qu'un périmètre de buse ne sont pas imprimables.

| Buse de 0,4 mm | Épaisseur de la paroi |

| 1 périmètre | 0,45 mm* |

| 2 périmètres | 0,9 mm* |

| 3 périmètres | 1,35 mm* |

| 4 périmètres | 1,8 mm* |

*Ce sont des approximations et elles peuvent varier en fonction des paramètres du slicer.

Afin d'améliorer les périmètres, vous pouvez aller dans le PrusaSlicer dans l'onglet Réglages d'impression - Couches et Périmètres, et cocher l'option "Détecter les parois fines". Cela fusionnera deux chemins en une extrusion en un seul passage. Cependant, les parois d'une épaisseur inférieure à un périmètre ne peuvent pas être "réparées" de cette manière.

| Épaisseur de la paroi | Est-ce imprimable ? |

| Moins d'un périmètre | |

| Un périmètre | |

| Plus d'un périmètre, mais moins de deux périmètres | |

| Plus de deux périmètres |

Tolérances

Lors de la modélisation de pièces qui doivent s'emboîter, vous devez inclure une certaine tolérance. Vous ne pourrez probablement pas emboîter deux pièces avec des cotes de tolérance zéro. Vous devrez peut-être modifier les tolérances jusqu'à ce que vous obteniez un résultat optimal. Il n'y a pas de valeur "universelle" unique - tout dépend de différents facteurs, dont les plus courants sont :

- Taille du modèle

- Orientation horizontale ou verticale

- La géométrie des pièces qui doivent s'emboîter

- Calibration

- Réglages

- Propriétés du matériau

Une Original Prusa aura une précision d'au moins 0,2 mm, mais vous devez également vous rappeler que différents matériaux peuvent se déformer ou rétrécir pendant l'impression. Considérez si deux pièces doivent bouger, comme une charnière, ou se verrouiller/se clipser avec un ajustement par friction. Une bonne valeur initiale pour les pièces mobiles est d'au moins 0,3 mm.

Détails fins et considération matérielle

Si vous avez des conditions spécifiques pour votre conception, comme être à l'extérieur ou dans un environnement chaud, cela affecte votre choix de matériau, ce qui peut à son tour affecter vos décisions de conception. En bref, les propriétés du filament doivent être prises en considération. Par exemple, pour créer des conceptions/modèles qui devront être à l'extérieur ou présenter une résistance mécanique élevée, ceux-ci doivent être imprimés à partir de PC, ASA, PETG ou similaire. Ces filaments peuvent ne pas imprimer de petits détails aussi bien que le PLA. Ainsi, lorsque vous modélisez une pièce destinée à résister aux conditions météorologiques extérieures ou aux contraintes mécaniques, vous voudrez peut-être éviter d'utiliser de petits détails.

Itérations de votre conception

Vous devrez faire des tests d'impression avant de pouvoir la considérer comme définitif. Lors du développement de votre conception, préparez-vous à apporter des modifications et des ajustements à vos tolérances et à votre géométrie. Avoir une approche paramétrique en CAO aide énormément, mais si vous débutez, essayez de ne pas figer votre conception et enregistrez les versions en cours de route, avant, par exemple, de fusionner plusieurs objets et/ou de créer des trous/cavités qui devraient s'adapter à autre chose (soustractions).

Orientation sur le plateau d'impression

Une surface imprimée directement sur le plateau d'impression est parfaitement plane et lisse, tandis qu'une surface imprimée au-dessus des supports paraîtra plus irrégulière et rugueuse. L'image montre le pire des cas à des fins de démonstration. Il existe des moyens d'atténuer cela, mais les surfaces avec un angle de surplomb inférieur sont bien meilleures même avec des supports.

Comme le bois, les impressions FFF sont plus résistantes dans un sens que dans l'autre. Par conséquent, vous souhaitez que les pièces structurelles soient imprimées dans une orientation qui optimise leur intégrité structurelle. Vous trouverez plus d'informations sur l'impact de l'orientation de votre impression dans la vidéo ci-dessous.

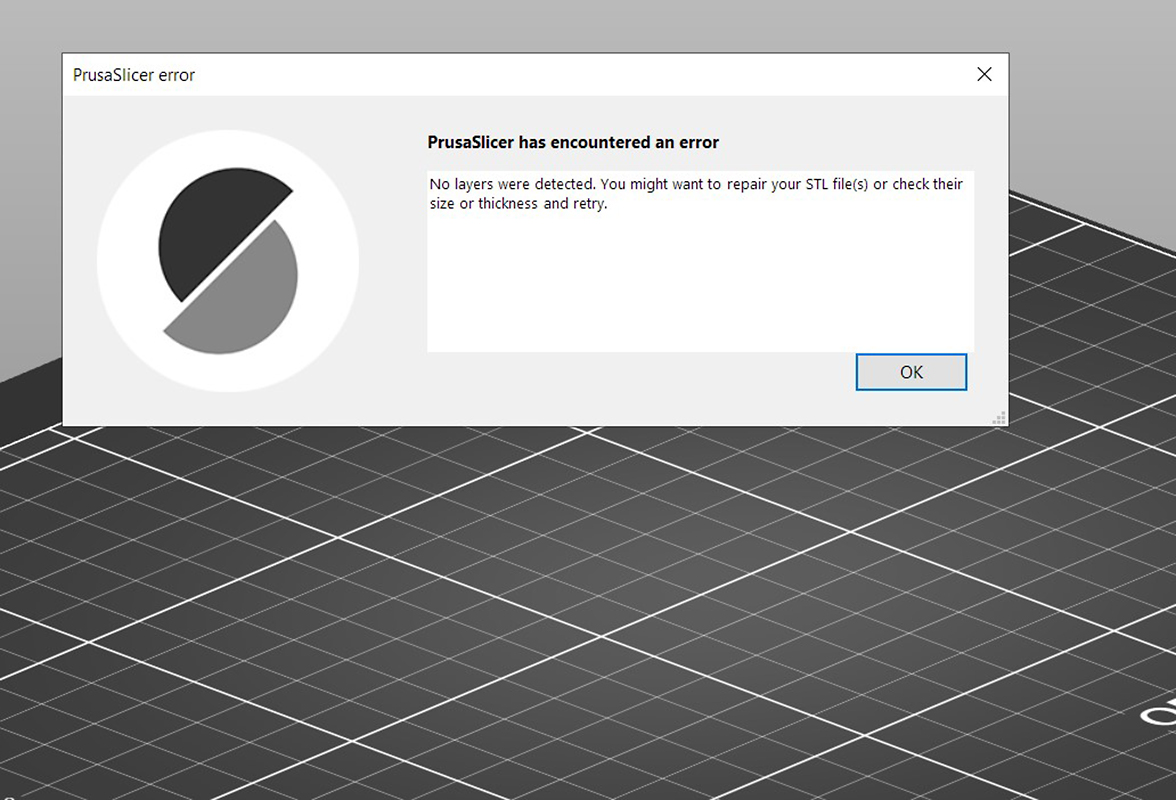

Assurez-vous qu'il est valide/solide

Le modèle à imprimer doit être solide ou avoir une "géométrie valide". Il s'agit d'une géométrie qui peut exister dans le monde réel en 3 dimensions. Si un modèle comporte des trous sur la surface ou de la géométrie interne, la pièce ne pourra pas être découpée.

|  |

La plupart des programmes de conception ont une fonction dédiée à la correction de cette erreur sous différents termes tels que "rendre valide" ou "boucher les trous. Ces options supprimeront le plus souvent les faces, arêtes et sommets en excès, puis corrigeront ou créeront des surfaces là où elles manquent. Vous pouvez également consulter notre guide sur Modèles d'impression 3D corrompus.

Impression multi-matériaux et extrudeurs doubles

Pour qu'un modèle soit imprimé en utilisant la mise à niveau MMU2S ou une imprimante avec deux extrudeurs, veuillez noter que chaque couleur différente doit être exportée sous un maillage différent. Cela peut être fait en ayant chaque maillage dans un fichier 3D séparé (stl, obj). Vous pouvez également avoir plusieurs maillages dans un fichier amf oufichier 3mf. PrusaSlicer attribuera à chaque maillage différent une couleur différente. Si vous avez chaque maillage dans un fichier différent, vous devrez les importer tous en même temps. Nous avons mentionné précédemment la création d'un modèle valide ou solide. Dans ce cas, vous aurez besoin que chaque partie de l'ensemble soit valide/solide.

Il est possible d'avoir un seul maillage et de le diviser en utilisant Meshmixer, mais cela peut être un processus très long et fastidieux. Par conséquent, il peut être utile de garder cela à l'esprit pendant le processus de conception.

Utilisation de PrusaSlicer pour certains éléments

Comme nous l'avons évoqué dans la partie concernant l'orientation de l'impression, il est possible de faire beaucoup de choses dans PrusaSlicer une fois le processus de modélisation effectué dans votre logiciel de modélisation/CAO. Certaines opérations peuvent être plus rapides à effectuer dans votre slicer que la modification de votre modèle pour l'exporter à nouveau ou si vous n'avez pas accès aux fichiers du projet d'origine.

Vous pouvez utiliser PrusaSlicer pour de petites modifications du modèle. Vous pouvez utiliser des maillages de modification pour créer des motifs sur le modèle. Vous pouvez également ajouter ou supprimer des parties de la géométrie.