La modellazione per la stampa 3D presenta svariate sfide interessanti. Nella stampa FFF (Fused Filament Fabrication), con il suo processo di produzione strato per strato, l'orientamento e la geometria possono influire notevolmente sia sull'estetica che sull'integrità della stampa finita. Inoltre, diversi software di modellazione 3D hanno diversi termini e metodi per ottenere risultati differenti, quindi affronteremo alcune linee guida basilari da tenere a mente durante la modellazione per la stampa 3D.

Per un corso completo sull'argomento, offriamo un corso di Modellazione 3D in Autodesk Fusion nella nostra Prusa Academy.

Sporgenze e materiale di supporto

La cosa più importante da tenere a mente mentre si modella per la stampa 3D è la necessità del materiale di supporto. Le stampanti 3D non possono stampare a mezz'aria, in quanto ogni strato deve essere steso sopra un altro strato. Durante la modellazione, tenere a mente questa limitazione e tentare di evitare di creare sporgenze ed angoli estremi. Detto questo, dei brevi ponti orizzontali possono essere stampati senza supporti.

Una stampante 3D può stampare in modo chiaro strutture a sbalzo con angoli tra i 45 e 60 gradi, a seconda delle impostazioni e del diametro dell'ugello.

Le nostre stampanti FDM con Nextruder e raffreddamento a 360° possono stampare sporgenze fino a 75° senza supporti. Questi modelli sono la MK4S, la CORE One/+, e la CORE One L.

Il diametro standard dell'ugello nelle stampanti 3D casalinghe è di 0.4 mm. Per ugelli più piccoli, come da 0.25 mm, l'angolo potrebbe essere minore di 45 gradi. Se il design necessita di una sporgenza molto accentuata o di una geometria a mezz'aria, considerare se questo sarà visibile nel prodotto finale, in quanto le superfici sopra i supporti non avranno la stessa qualità rispetto alle pareti laterali o al riempimento superiore. È possibile modellare dei supporti da staccare, o dividere la parte in diversi pezzi (spiegato nella prossima sezione) per ottenere un orientamento migliore.

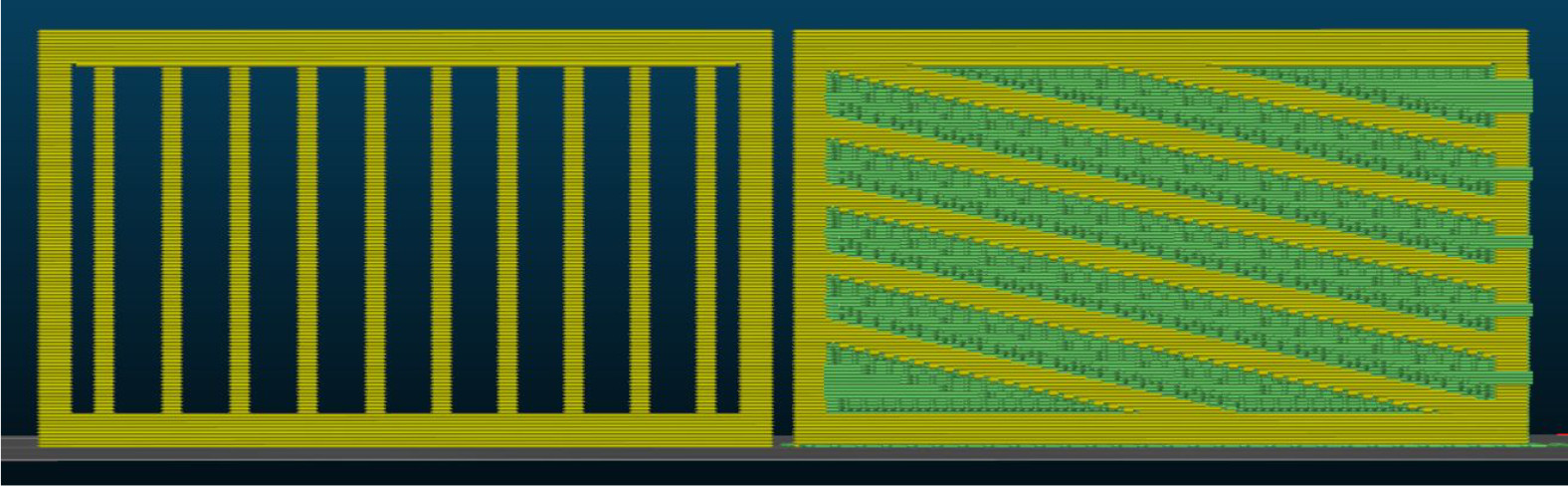

Diamo un'occhiata a un esempio: è necessario progettare una parte di una recinzione e sta a te decidere come saranno i picchetti. Nelle immagini qui sotto, si possono vedere due modi per progettare una recinzione, se volessimo stamparla in posizione verticale. La soluzione migliore sarà quella di stampare il pezzo in orizzontale.

Suddivisione del modello in più parti

È possibile migliorare sia le proprietà visive che quelle meccaniche del modello suddividendolo in più parti. In questo modo possono essere ottimizzati per un migliore orientamento e posizionamento sulla piattaforma di stampa. Inoltre, è possibile minimizzare la quantità di supporto necessario. Le parti dell'oggetto possono quindi essere incollate tra loro. PrusaSlicer ha uno strumento di taglio per rendere l'operazione più facile. È anche possibile usare Meshmixer per tagliare i modelli.

Quando si procede all'incollaggio delle parti dell'oggetto, assicurarsi che le superfici da incollare siano lisce e prive di grasso o sporcizia, per ottenere una giunzione invisibile. La funzione di stiratura su PrusaSlicer può anche essere d'aiuto in questo. Inoltre, può essere utile carteggiare leggermente la superficie per aumentare l'adesione. La necessità di levigatura dipenderà dalla geometria, dalla finitura superficiale e dal tipo di colla. La supercolla può essere molto viscosa, quindi potrebbe non essere ideale per superfici ruvide e può anche lasciare tracce. Quando si trova la colla giusta per il modello e il materiale, la giunzione dovrebbe risultare più resistente del resto del materiale, ma si potrebbe voler includere nel modello dei picchetti per l'allineamento e robustezza.

Raccordo e smusso

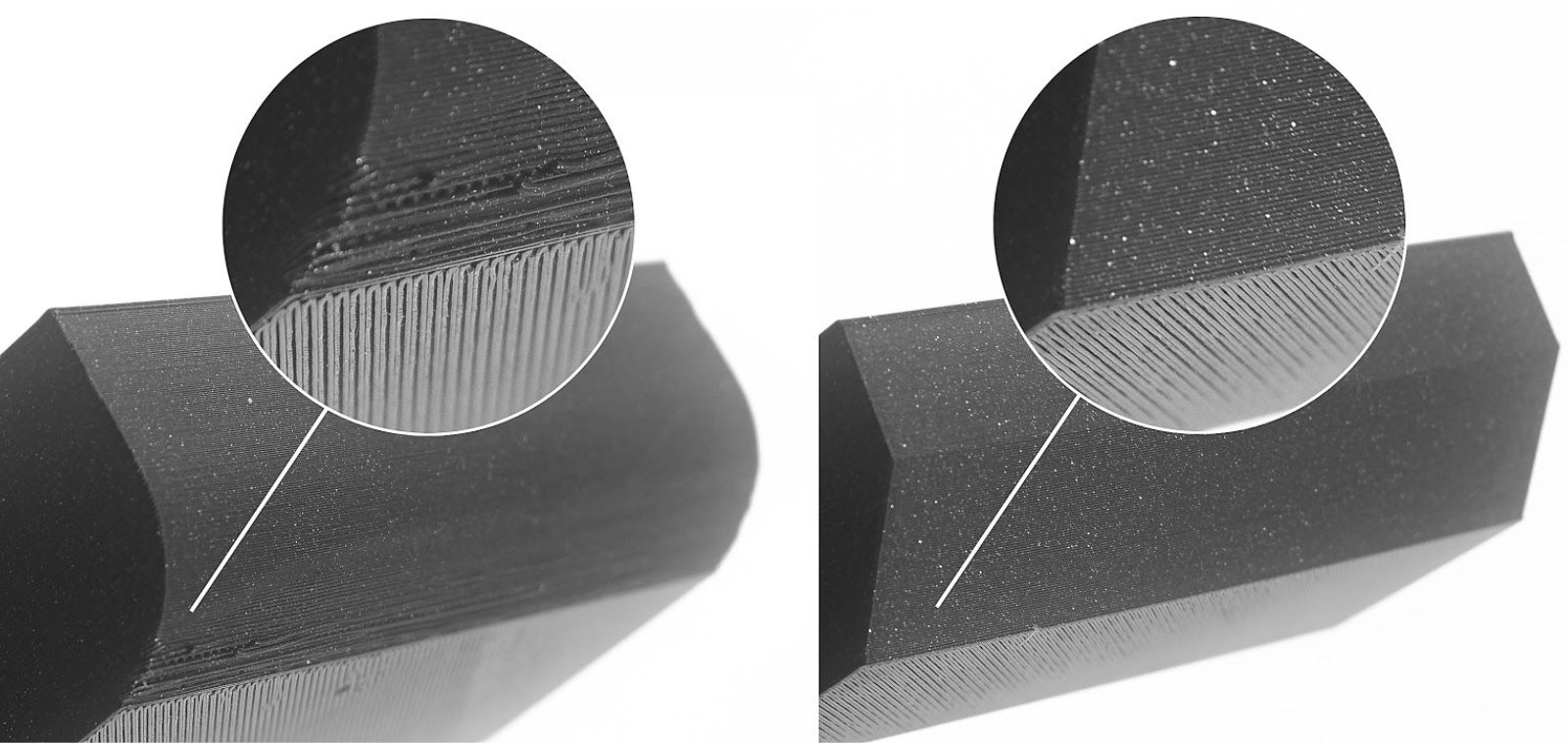

Se orientati verso il piano di stampa, i raccordi creano una sporgenza molto pronunciata, che influenza negativamente la superficie dell'oggetto. Per questo motivo, utilizzare lo smusso se si vuole dare priorità alla finitura della parte. Tuttavia, è possibile migliorare il risultato tramite Funzione altezza strato variabile in PrusaSlicer.

Quanti lati ha il cilindro/cerchio?

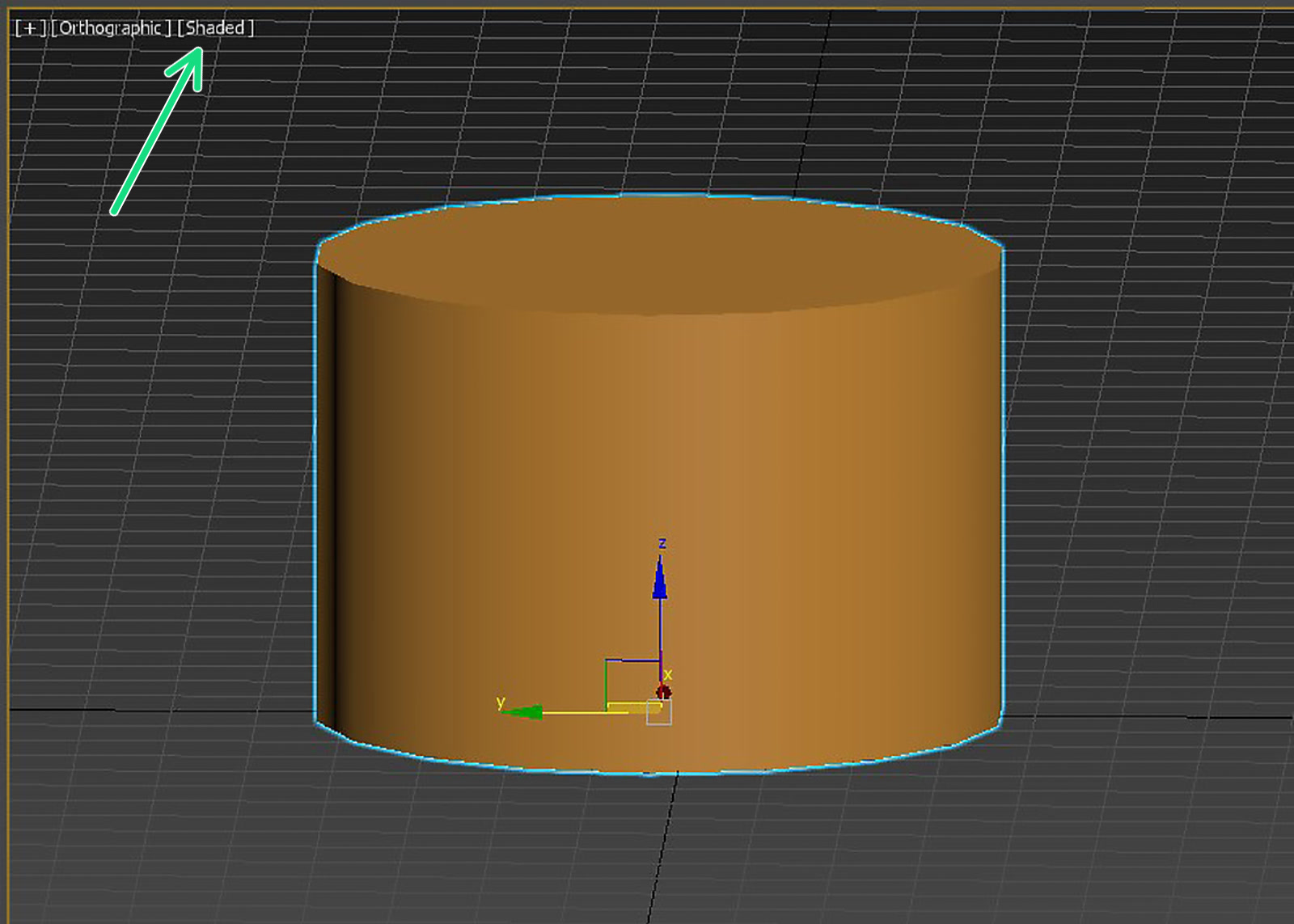

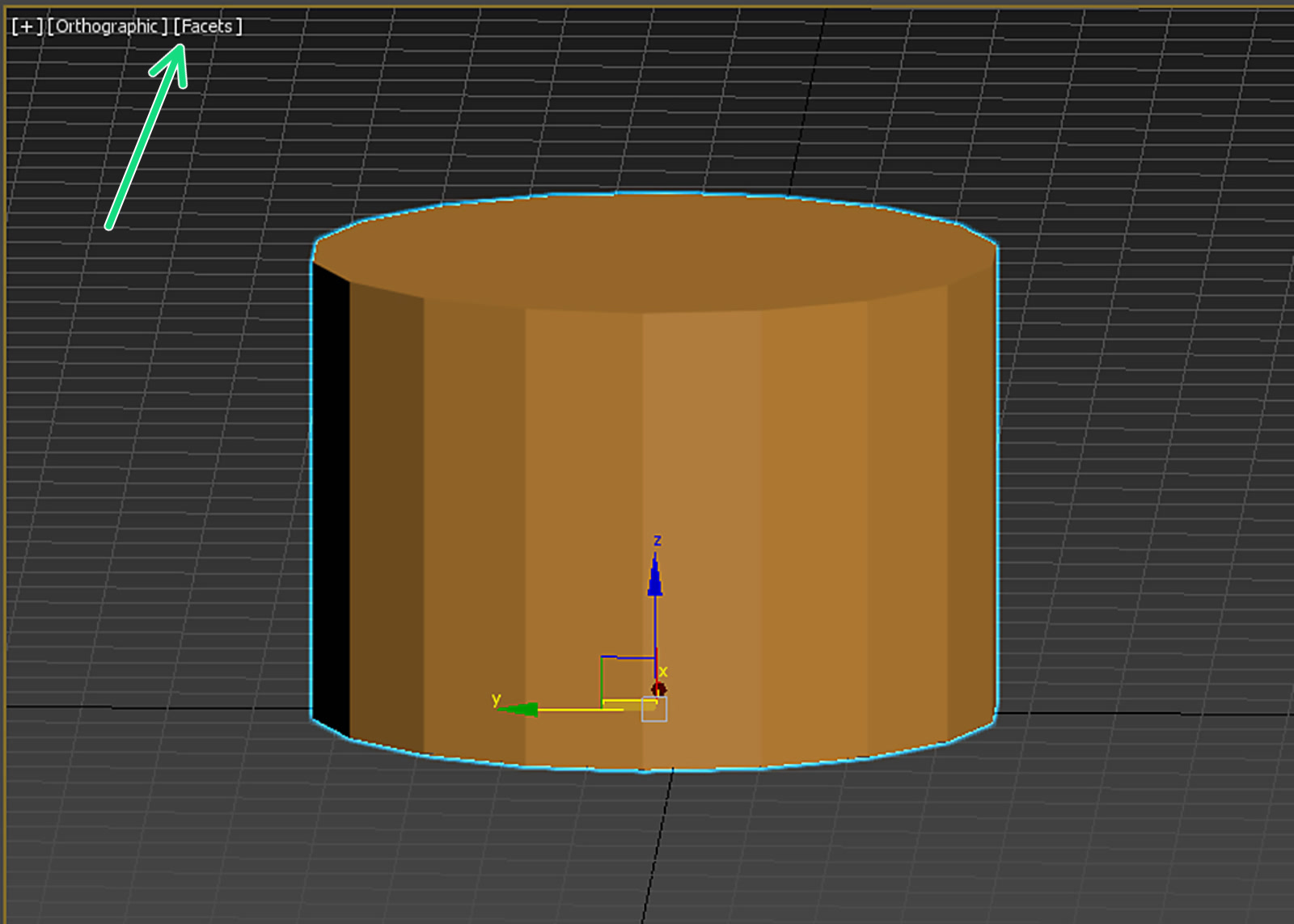

Si tenga presente che il software di modellazione che si sta utilizzando potrebbe mostrare una curva, ma si faccia attenzione al numero di lati che sono effettivamente presenti. Quando il modello è in fase di progettazione, la rappresentazione visiva può essere smussata dagli shader del software, e la stampa può rivelarsi un poligono, non un cerchio. Assicurarsi di avere il numero corretto di lati/facciate sul modello.

|  |

Notare come cambia l'aspetto della parte quando si modificano gli shader (freccia verde). Entrame le immagini solo della stessa identica geometria. Quella a destra mostra come verrà stampata.

Pareti sottili e dimensioni minime delle caratteristiche

Un altra limitazione è il diametro dell'ugello. La dimensione più comune dell'ugello, e quello in dotazione su MK3S, è 0.4 mm, che su PrusaSlicer corrisponde ad una larghezza estrusione di 0.45 mm. PrusaSlicer può agire su questo in diversi modi. Tuttavia, potrebbe essere saggio tenere a mente questi numeri, specialmente nel disegnare le pareti sottili o caratteristiche minute. Le pareti più sottili del diametro dell'ugello non sono stampabili.

| Ugello 0.4 mm | Spessore parete |

| 1 perimetro | 0.45 mm* |

| 2 perimetri | 0.9 mm* |

| 3 perimetri | 1.35 mm* |

| 4 perimetri | 1.8 mm* |

*Queste sono approssimazioni e possono variare a seconda delle impostazioni dello slicer.

Un modo per migliorare i perimetri è tramite PrusaSlicer nella scheda Impostazioni di stampa - Layer e perimetri, e controllare l'opzione "Rileva perimetri sottili". Questo fonderà due percorsi in un'estrusione a passaggio singolo. Tuttavia, le pareti più sottili di un perimetro non possono essere "riparate" in questo modo.

| Spessore parete | È stampabile? |

| Meno di un perimetro | |

| Un perimetro | |

| Più di un perimetro, ma meno di due perimetri | |

| Più di due perimetri |

Tolleranze

Quando si modellano parti che devono incastrarsi tra loro, è necessario includere una certa quantità di tolleranza. Probabilmente non sarà possibile far incastrare due parti con dimensioni a zero tolleranza. Potrebbe essere necessario ottimizzare le tolleranze fino a raggiungere il risultato ottimale. Non esiste un singolo valore "universale", dipende da diversi fattori, i più comuni dei quali sono:

- Dimensione del modello

- Orientamento orizzontale o verticale

- La geometria delle parti che dovrebbero incastrarsi

- Calibrazione

- Impostazioni

- Proprietà del materiale

Una Original Prusa sarà accurata almeno fino a 0,2 mm, ma bisogna anche ricordare che diversi materiali possono deformarsi o restringersi durante la stampa. Considerare se due parti devono muoversi, come una cerniera, o bloccarsi/agganciare insieme con un incastro a scatto. Una buona misura iniziale per le parti mobili è di almeno 0,3 mm.

Dettagli e considerazione dei materiali

Se si hanno condizioni specifiche per il proprio progetto, come stare all'aperto o in un ambiente caldo, questo influenza la scelta del materiale, che a sua volta può influenzare le decisioni di progettazione. Per farla breve, devono essere tenute in considerazione le proprietà del filamento che useremo. Per esempio, per realizzare disegni/modelli che dovranno essere outdoor o avere un'elevata resistenza meccanica, questi devono essere stampati con PC, ASA, PETG o simili. Questi filamenti non possono stampare piccoli dettagli così come il PLA. Quindi, quando si modella un pezzo destinato a sopportare condizioni atmosferiche esterne o sollecitazioni meccaniche, si consiglia di evitare di utilizzare dettagli piccoli.

Iterazioni del proprio progetto

Prima di poterlo considerare definitivo, si dovranno effettuare stampe di prova. Durante lo sviluppo del progetto, preparatevi ad apportare modifiche e aggiustamenti alle tolleranze e alla geometria. Avere un approccio parametrico nel CAD aiuta immensamente.

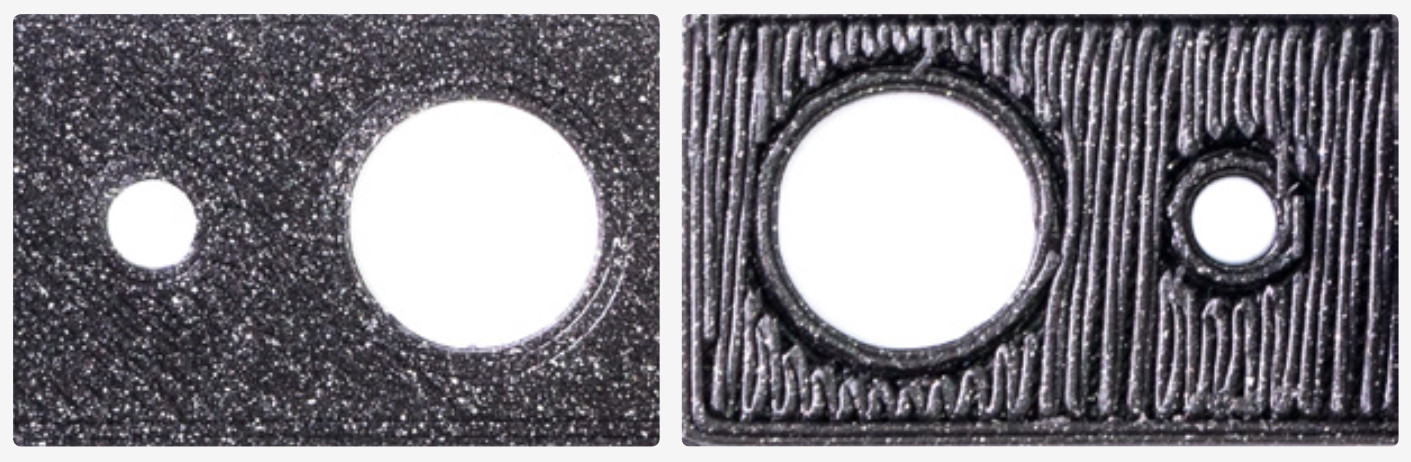

Orientamento sul piano di stampa

Una superficie stampata direttamente sul piano di stampa è perfettamente piatta e liscia, mentre una superficie stampata sui supporti apparirà meno omogenea e grezza. L'immagine mostra lo scenario peggiore a scopo dimostrativo. Esistono vari modi per attenuare questo fenomeno, ma le superfici con sporgenza ad angoli minori avranno un aspetto migliore anche con i supporti.

Come il legno, le stampe FFF sono più forti in una direzione rispetto ad un'altra. Pertanto, si desidera che le parti strutturali siano stampate con un orientamento che ne ottimizzi l'integrità strutturale.

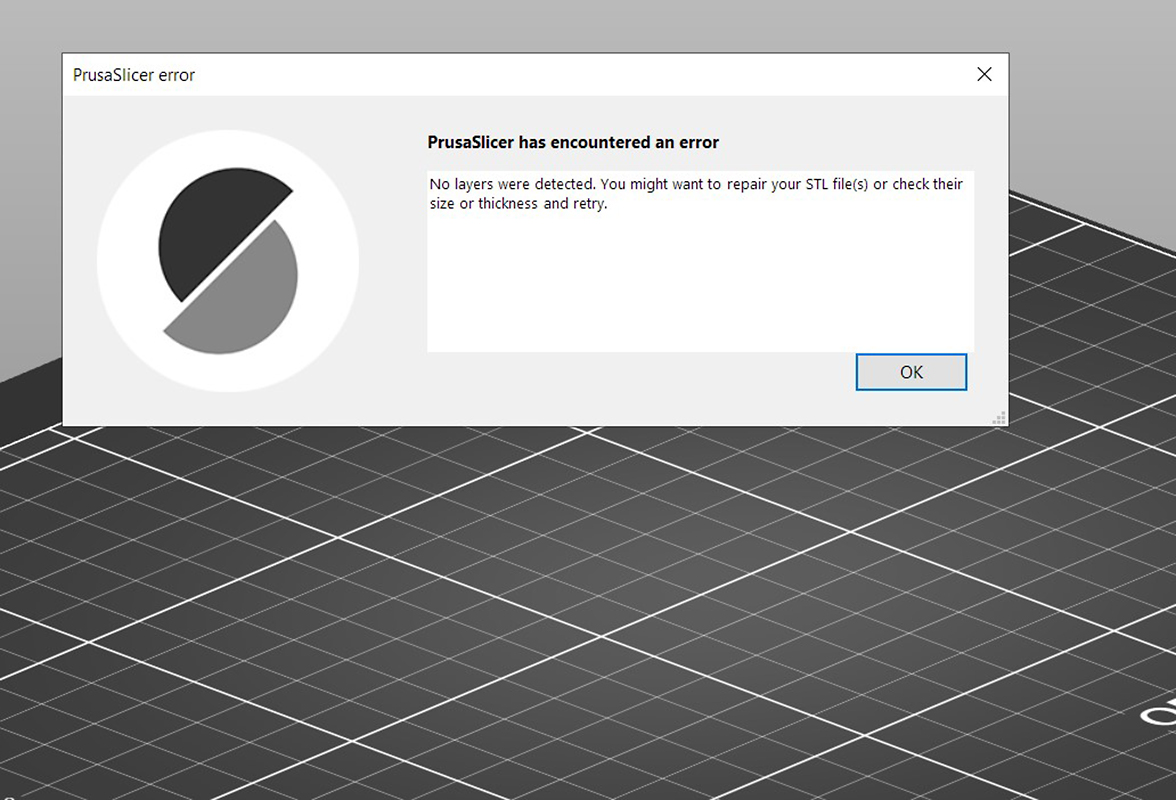

Assicurarsi che sia manifold/solido

Il modello per essere stampato deve essere solido o avere una "geometria manifold". Questa è una geometria che può esistere nel mondo reale tridimensionale. Se un modello ha dei fori sulla superficie o sulla geometria interna, il pezzo non potrà essere "affettato" (sliced).

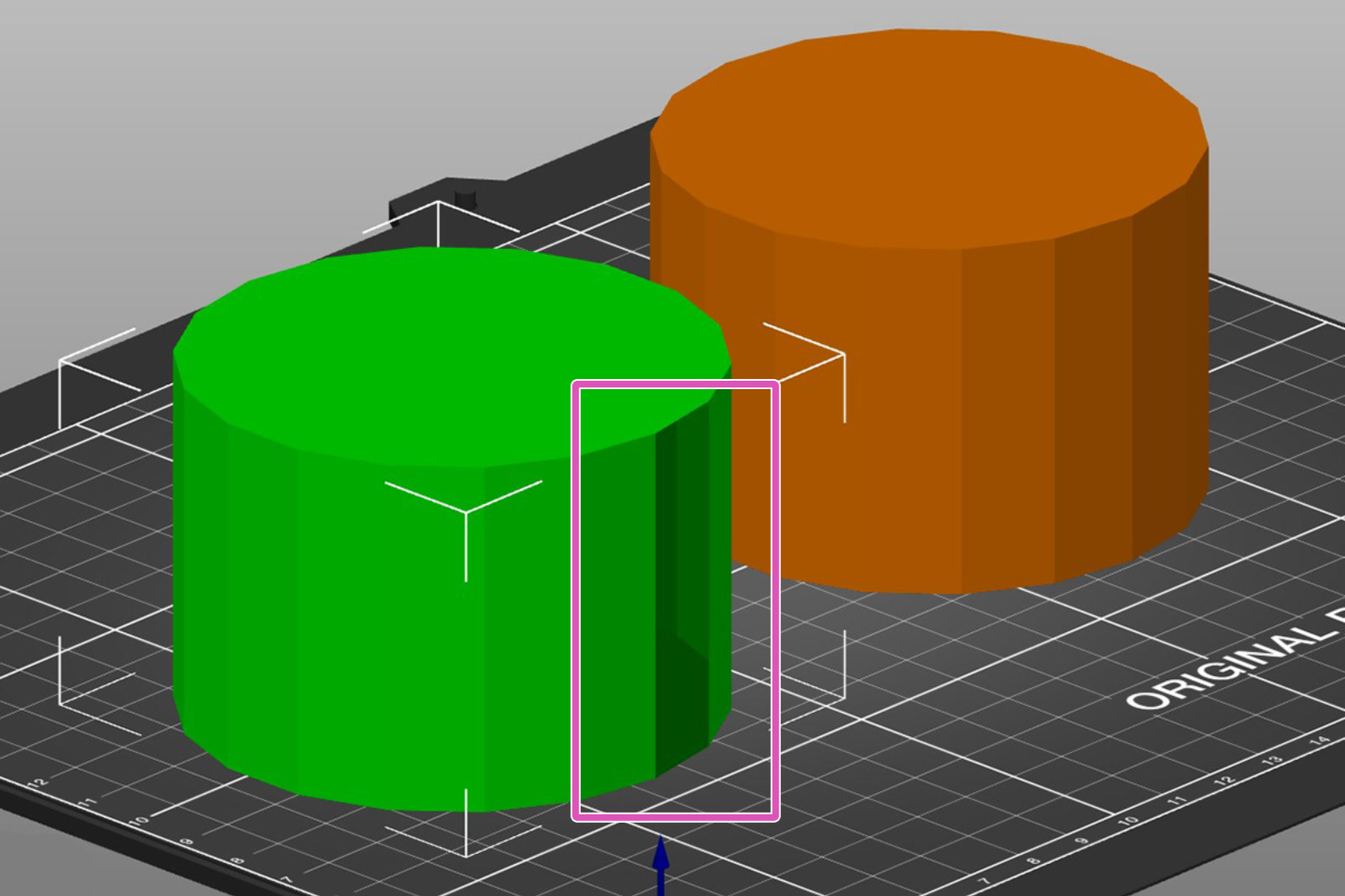

|  |

La maggior parte dei programmi di modellazione hanno la funzione dedicata per correggere questo errore, spesso indicato con diversi nomi come "rendi manifold" o "Chiudi buchi". Queste opzioni solitamente cancellano le facce in eccesso, i bordi, i vertici e correggono o creano superfici dove sono mancanti. È anche possibile consultare la nostra guida Modelli per la stampa 3D danneggiati/corrotti.

Stampa Multi-materiale e estrusori doppi

Per stampare un modello con una stampante che supporta la stampa multimateriale, come la nostra MMU3 o la nostra XL nella versione multi-tool, si possono utilizzare diversi metodi per la sua modellazione.

Questo può essere fatto avendo ogni mesh in un file 3D separato (stl, obj). Si possono anche avere più mesh in un file amf o 3mf. PrusaSlicer assegnerà ad ogni diversa mesh un colore diverso. Se ogni mesh è presente in un file diverso, sarà necessario importarle tutte contemporaneamente. Abbiamo già accennato in precedenza alla realizzazione di un modello manifold o solido. In questo caso, sarà necessario che ogni singola parte sia manifold/solida.

È possibile avere una singola mesh e dividerla usando Meshmixer, ma può essere un processo molto lungo e noioso. Pertanto, potrebbe essere utile tenerlo a mente durante il processo di progettazione.

Metodi più recenti includono Stampa multi materiale, nonché l'uso di Modificatori combinato con la riassegnazione dello strumento per il modificatore.

Usare PrusaSlicer per alcuni elementi

Come abbiamo accennato nella parte relativa all'orientamento della stampa, è possibile fare molto in PrusaSlicer dopo che il processo di modellazione è stato eseguito nel software di modellazione /CAD. Alcune operazioni possono essere più veloci da eseguire nello slicer piuttosto che modificare il modello per esportarlo nuovamente, oppure se non si ha accesso ai file del progetto originale.

È possibile usare PrusaSlicer per piccole modifiche del modello. Si possono usare le mesh di modifica per fare delle trame sul modello. È anche possibile aggiungere o rimuovere parti della geometria.