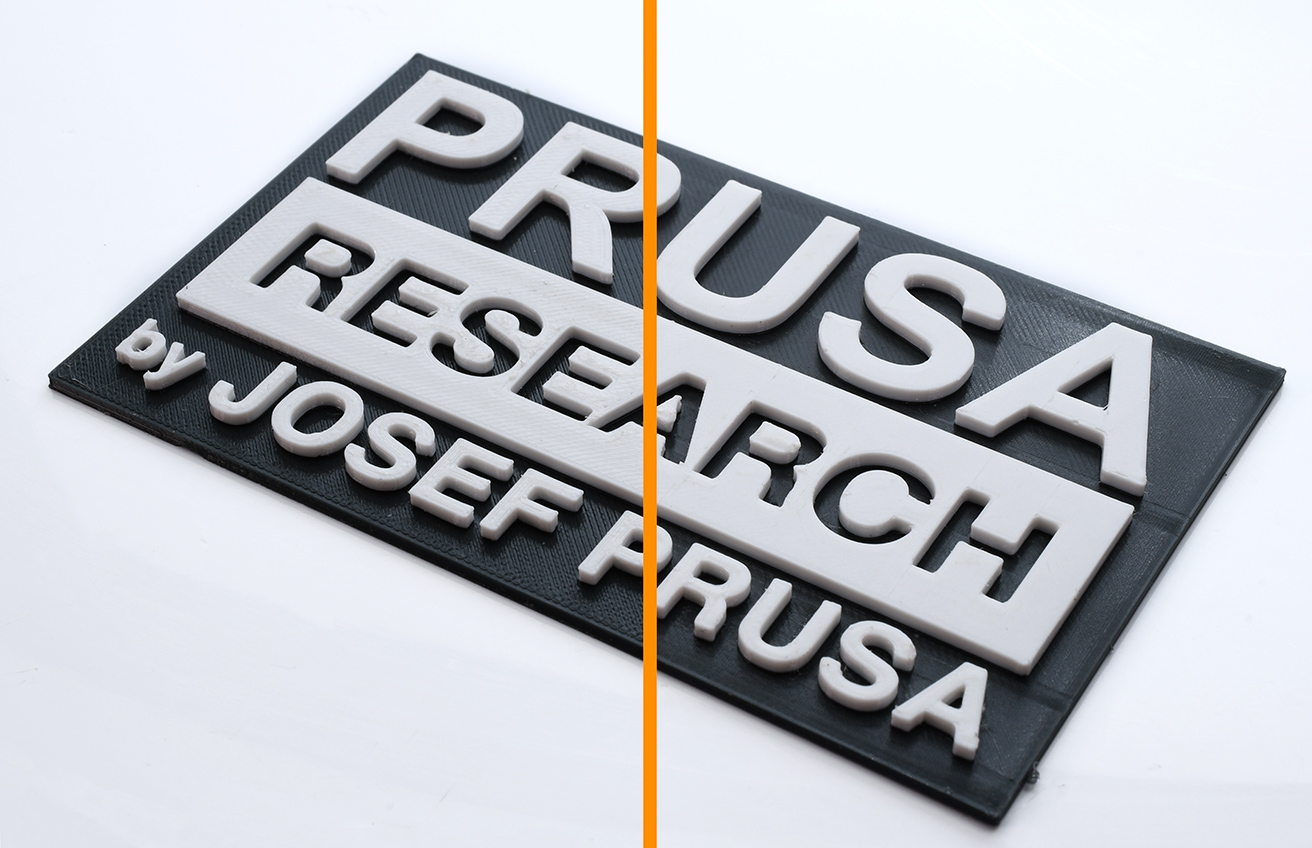

Prusa Slicerのバージョン2.3.0以降からアイロニングツールを使用することが可能です。アイロニングは、同じレイヤーで特別な第二のインフィルフェーズを実行することにより、平らな上面をスムーズにします。

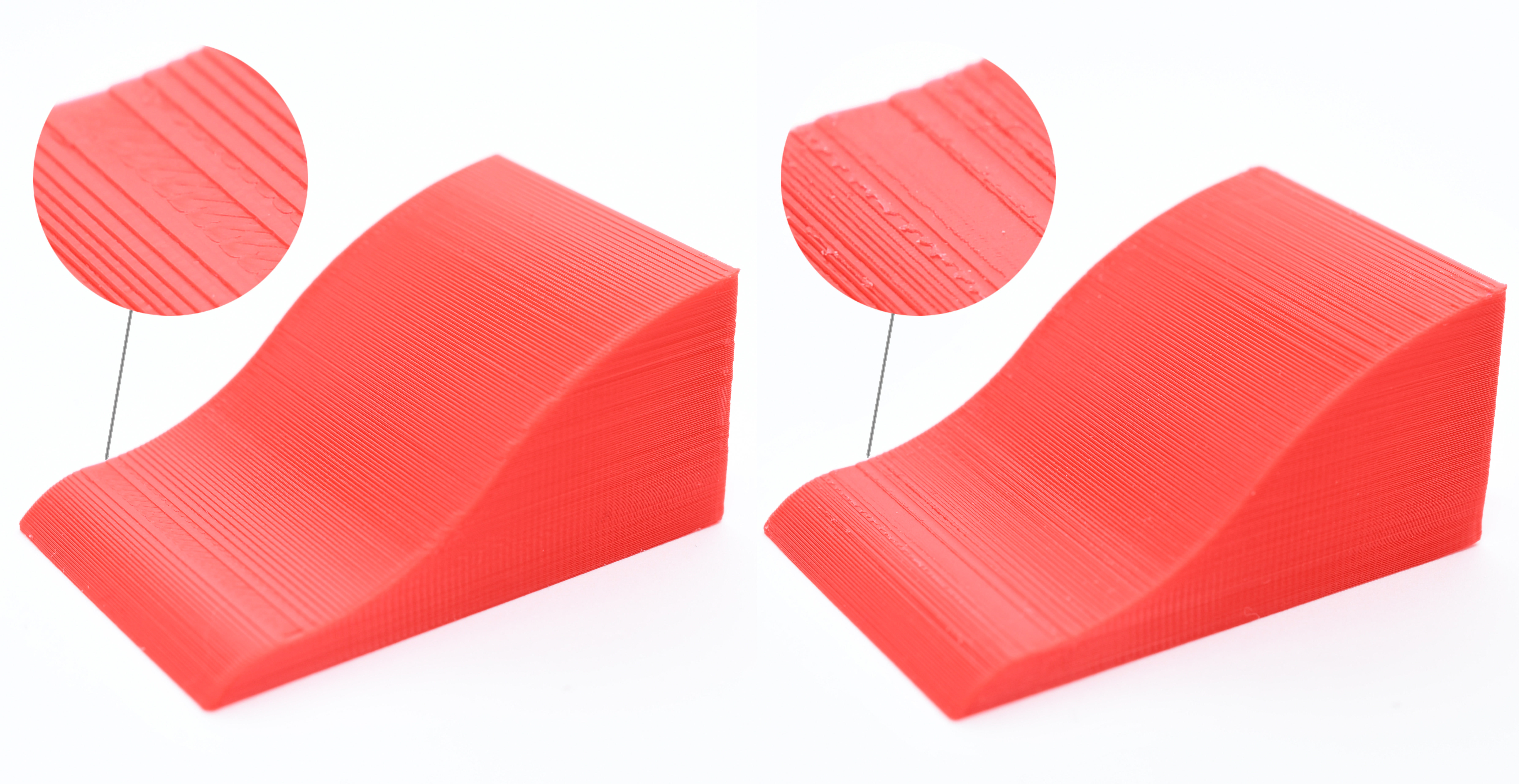

熱いノズルがプリントされたばかりの上層を移動する際、盛り上がっているかもしれないプラスチックを平らにします。ノズルはまた、上面の穴を埋めるために少量のフィラメントを押し出します。個々のアイロニングパス間の間隔は通常、ノズル直径の一部です。つまり、ノズルは同じ箇所を何度も通過します。アイロニングは通常のトップインフィルの第一フェーズと比較して固定の45度の角度で行われます。この方法がより良い結果を生むためです。

主なデメリットは、トップインフィルの第二フェーズがアイロニングライン間の非常に小さな間隔で行われるため、プリント時間が増加することです。プレビューで、アイロニングにかかるプリント時間を確認することができます。

大きな表面積をアイロニングする場合、一部の機械ではヒートクリープが発生し、最終的にホットエンドの詰まりが起こる可能性があります。これは、アイロニング中の押出しが小さくて遅いためです。これは主にPLAでプリントする際に問題となる可能性があります。PLAは耐熱性が低いためです。夏の熱波の間はリスクが高まります。

もう一つのデメリットは、エッジが少し曖昧になったり、シャープさが減少することです。アイロニングツールパスは小さな押出しのために計画されていますが、ノズルの物理的なサイズは同じままなので、一部のプラスチックがエッジを超えて広がってしまいます。

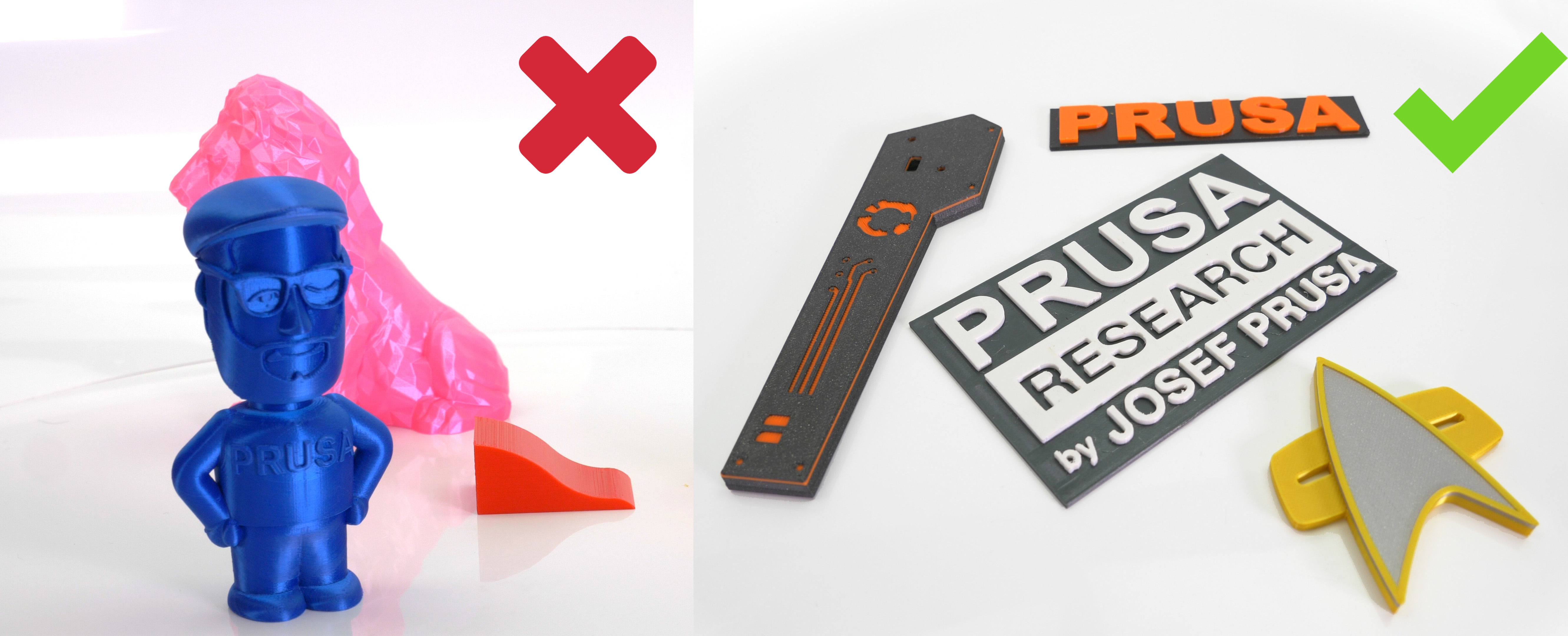

アイロニングを使用する時アイロニングは、ネームプレート、ロゴ、バッジ、箱、蓋など、平らな上面を持つプリントに有用です。

アイロニングは、2つの部品を接着したい場合にも役立ちます。表面をできるだけ平らにして、それらの間のギャップを最小限に抑える必要がある場合に使用します。

アイロニングは、丸い物体、フィギュア、一般的に有機的な形状には有用ではありません。また、平らな領域があっても、それらの平らな領域がプリントベッドに平行に配置されていない物体にも有用ではありません。とはいえ、そのようなモデルをプリントする際にアイロニングが大きな悪影響を与えることはありません。単にプリント時間を不必要に増加させるだけです。

一部のモデルは上下逆さまにプリントすることができます。ビルドプレート上にプリントされた底層は通常、アイロンがけされた上層よりもさらに滑らかになります。また、使用するプリントシートに応じて、プリントにテクスチャを刻印することができます。

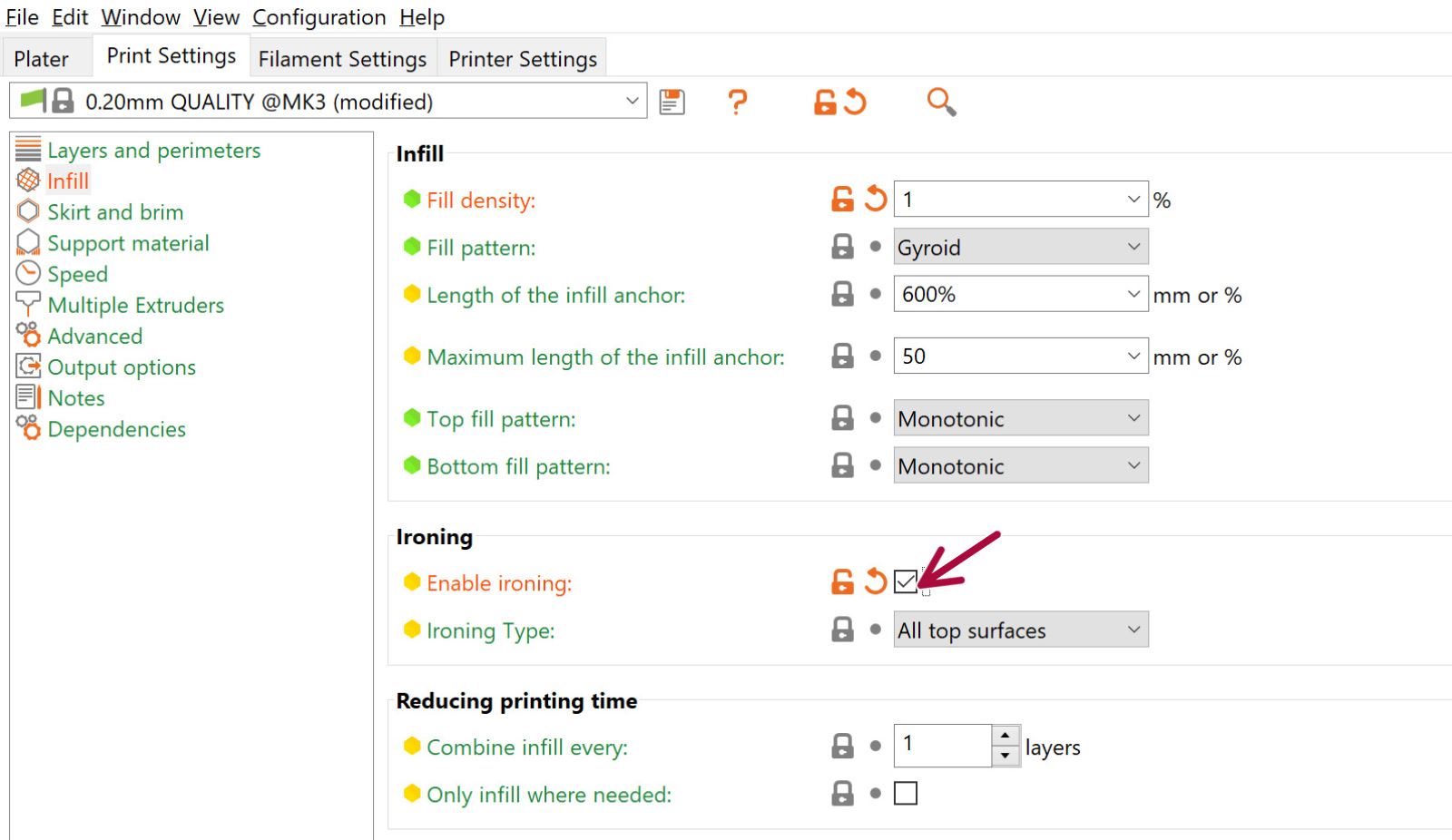

モノトニックインフィルは、上層の品質を向上させるもう一つの機能です。アイロニングと組み合わせて使用することで、最良の結果を得ることができます。オリジナルのPrusaプロファイルでは、モノトニックインフィルがすでにデフォルトのトップレイヤーパターンとして設定されています。

アイロニングをオンにする方法すべてのモデルに対して

アイロニングはシンプルモードでは利用できないため、アドバンスドまたはエキスパートモードに切り替えてください。その後、プリント設定 -> インフィル -> アイロニング -> アイロニングを有効にするを選択します。

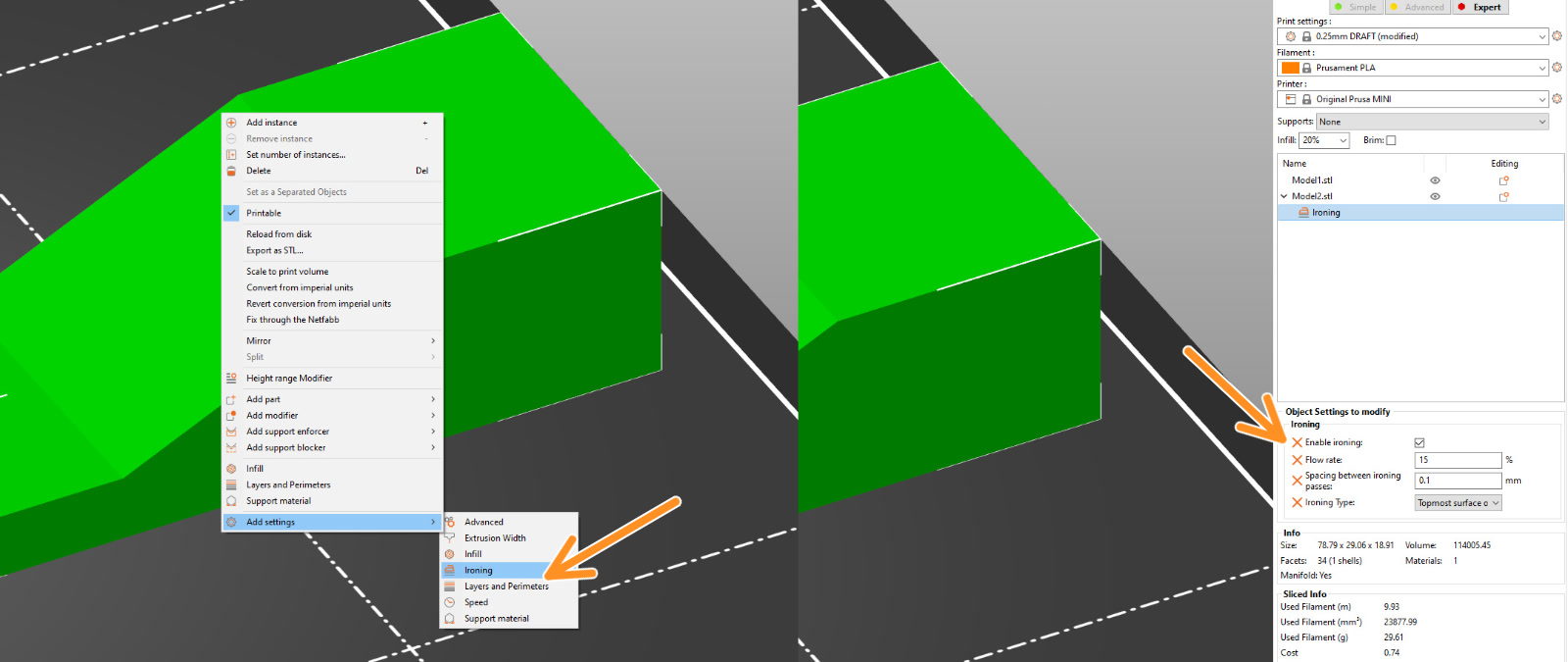

まず、エキスパートモードに切り替えてください。個々のモデルのアイロニングはこのモードでのみ有効です。モデルを右クリックし、コンテキストメニューから設定を追加 - アイロニングを選択します。アイロニングを有効にするにチェックを入れ、オプションで残りのアイロニング設定も選択して、モデルごとにカスタマイズすることができます。右パネルを使用して、このモデルのアイロニング設定を変更できるようになりました。

ビルドプレート上に同じオブジェクトのインスタンスが複数あり、そのうちの1つだけにアイロニングをオンにしたい場合は、まずモデルを右クリックし、コンテキストメニューから別のオブジェクトとして設定を選択する必要があります。そうしないと、すべての設定を共有しているため、すべてのインスタンスでオンになってしまいます。

モディファイア高さ範囲モディファイアやモディファイアメッシュを使用して、モデルの一部だけにアイロニングをオンにすることができます(エキスパートモードで)。

高さ範囲モディファイア

アイロニングは平らな領域でのみ機能するため、高さ範囲モディファイアを使用してアイロニングが使用される垂直間隔を指定することが理にかなっています。

- モデルを右クリックし、高さ範囲モディファイアを選択します。

- 右パネルで開始高さと停止高さを指定します

- 右パネルの高さ範囲モディファイアの横にある歯車アイコンを右クリックします

- 設定を追加 - アイロニングを選択します

- アイロニングを有効にするにチェックを入れ、右パネルでこの部分だけのアイロニングを切り替えることができるようになります

モディファイアメッシュ

- モデルを右クリックし、モディファイアを追加を選択します

- 基本的な形状(ボックス、シリンダー)を使用するか、読み込み...を使用してカスタムメッシュをモディファイアとしてインポートできます

- モディファイアをモデルの目的の部分と重なるように配置します

- 右パネルのモディファイアの横にある歯車アイコンを右クリックします

- 設定を追加 - アイロニングを選択します

- アイロニングを有効にするにチェックを入れ、右パネルでこの部分だけのアイロニングを切り替えることができるようになります

すべての上面

ノズルは各表面の最上層(各平面の最後の層)にアイロンをかけます。

最上面のみ

オブジェクトの最後の層のみにアイロンがかけられます。これは、エンボス加工されたテキスト(プリントベッドに平行に配置)の場合、文字の上部のみにアイロンがかけられ、文字の間のスペースにはかけられないことを意味します。

すべての固体表面

すべての層にアイロンがかけられます。これは、100%インフィルで使用して、より透明なオブジェクトを作成するための実験的な機能です。

フローレートオブジェクトの通常の層の高さに対する流量のパーセンテージ。

アイロンパス間の間隔個々のアイロンラインの間の距離。この値はノズル径よりも小さくする必要があります。そのため、ノズルは同じ箇所を何度も通過します。

速度このオプションは他のアイロン設定とグループ化されていません。代わりに、プリント設定 -> 速度 -> アイロンで見つかります。この値を自由に実験してみてください。ただし、一般的にはゆっくりとした速度が最も効果的です。

キャリブレーションアイロンは正確な押出機のキャリブレーションに非常に敏感です。少なすぎると、最上層に光沢のある溝が見えてアイロンがかけられません。多すぎると、余分なプラスチックがノズルによって上面の端に引きずられます。したがって、キャリブレーションは試行錯誤の問題です。最良の結果を得るために、アイロンのフロー、速度、間隔を実験することができます。

異なる材料設定に関しては、様々な材料を区別していません。しかし、使用するフィラメントによって、アイロンの性能は若干異なります。

PLAは非常にうまくアイロンがかかりますが、ヒートクリープ(プリンターと周囲の温度に依存)の影響を最も受けやすいです。

PETGはうまくアイロンがかかりますが、余分なフィラメントがノズルに付着するリスクが高くなります。このプラスチックがノズルに蓄積し、過熱されて暗くなり、最終的にプリントに付着する可能性があります。FLEXも同様ですが、より顕著です。

ASAは非常にうまくアイロンがかかり、超滑らかな上面を生成します。

木材充填フィラメントでアイロンを試しましたが、良い結果は得られませんでした。しかし、あなたの経験は異なる可能性があります。

歴史アイロンのアイデアは、Ultimakerコミュニティフォーラムのユーザー「Neotko」によって最初に提案されました。Neotkoは、Simplify3Dで「Neosanding」- 上面の平滑化をプロトタイプ化しました。これは、ゼロまたはわずかな押出速度で、最初のインフィル走査に垂直に、同じプリント高さで2回目のインフィル段階を実行するものです。「Neosanding」は後にUltimakerによってCuraスライサーに統合されました。Kisslicerは小さなひねりを加えてアイロンを統合しました:2回目の段階は最初の段階に垂直ではなく、45度で行われます。これはKisslicerの作者であるJonathanがより良い結果を生むと検証しました。PrusaSlicerはKisslicerと同様に45度でNeotkoの「Neosanding」を実装しています。

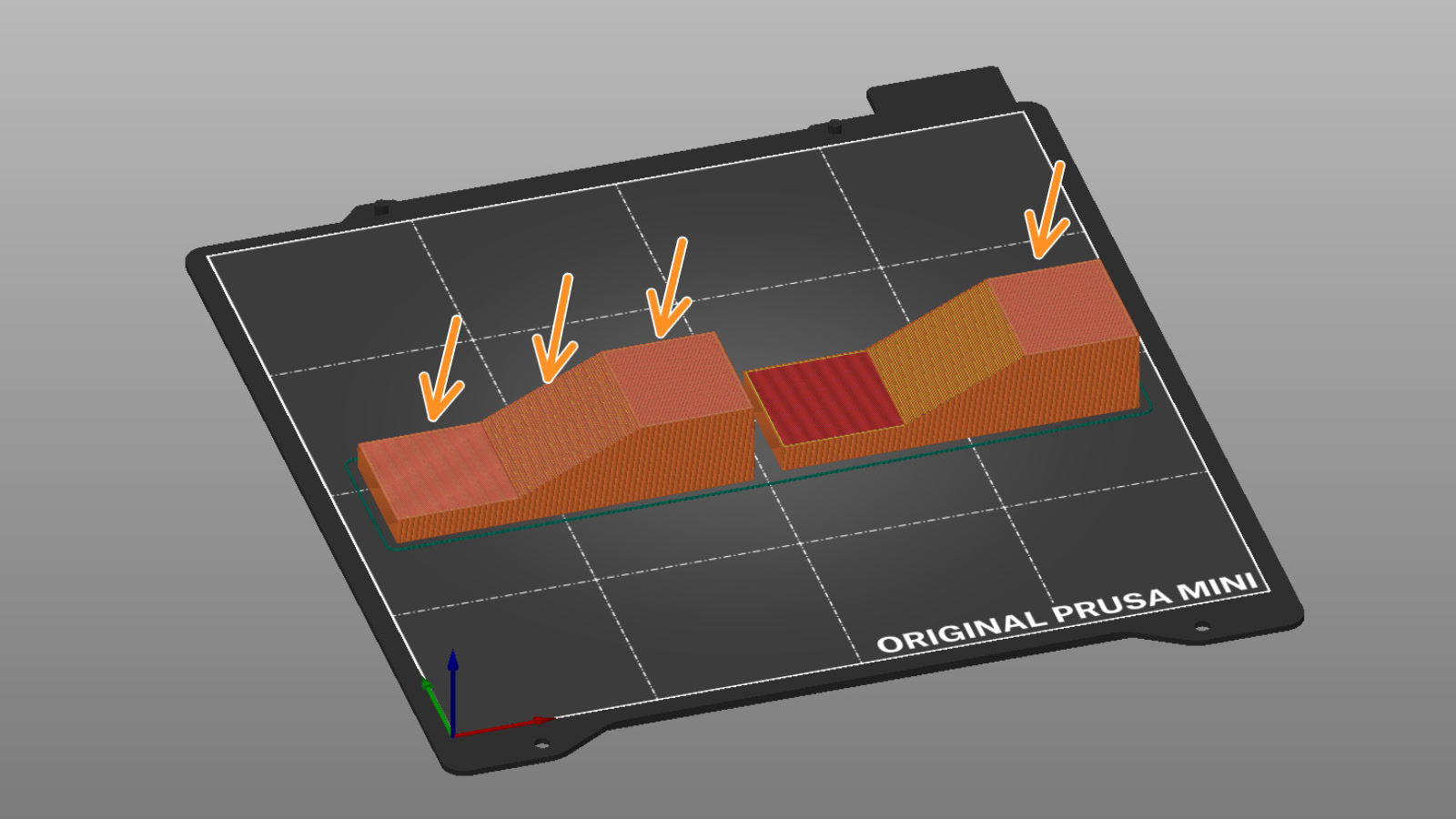

右側のキューブでアイロンパスが見えます