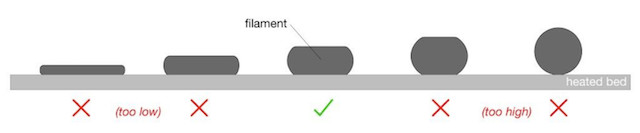

Die Kalibrierung der ersten Schicht wird verwendet, um den Abstand zwischen der Düsenspitze und der Druckoberfläche zu kalibrieren. Ziel ist es, die Düsenhöhe so einzustellen, dass der extrudierte Kunststoff gut am Bett haftet und man sieht, dass er leicht gequetscht wird.

Die in der Fertigung bei Prusa montierten Drucker sind bereits feinabgestimmt, und diese Kalibrierung ist nur dann erforderlich, wenn Sie die Bausatzversion zu Hause bauen, oder die Düse wechseln. Die Erste-Schicht-Kalibrierung ist Teil des Assistenten (letzter Schritt der XYZ-Kalibrierung). Sie können die erste Schicht auch später über das Menü LCD-menu - Kalibrierung - Erste Schicht Kalibrierung neu kalibrieren. Während dieses Vorgangs drehen Sie den Knopf, um den Abstand zwischen der Düse und dem Bett manuell einzustellen, während der Drucker ein Zick-Zack-Muster druckt.

Bei einem neu zusammengebauten Drucker beginnen Sie bei Null und gehen zu einem negativen (-) Wert über, wodurch der Abstand zwischen Düse und Heizbett verringert wird. Der anfängliche Nullwert wird durch die Position des P.I.N.D.A./SuperPINDA festgelegt. Drehen Sie den Knopf gegen den Uhrzeigersinn, um die Düse näher an das Bett heranzubringen und den Wert von Null wegzubewegen. Der Wert ist für jeden Drucker einzigartig und kann sich mit der Zeit und dem Gebrauch auch leicht ändern. Daher müssen Sie bei der Einstellung der Höhe visuell prüfen, nicht um einen eingestellten Wert.

Eine falsch eingestellte Kalibrierung der ersten Schicht kann zu verschiedenen Problemen führen. Wenn die Düse zu weit von der Druckoberfläche entfernt ist, riskieren Sie, dass Ihr Druck nicht richtig haftet, was zu einem Blob führen kann. Ist die Düse hingegen zu eng eingestellt, kann es zu Extrusionsproblemen und Verstopfungen und schlechter Druckqualität oder sogar zu Schäden an der Hardware, wie beim flexiblen Druckblech wegen zu starker Betthaftung kommen. Es ist daher wichtig, dies richtig zu machen.

Bevor Sie fortfahren, stellen Sie sicher, dass die Druckoberfläche (glattes oder strukturiertes Stahlblech) sauber ist. Informationen zur Reinigung finden Sie unter PEI Druckflächenvorbereitung. Es gibt einige kleine Unterschiede zwischen dem Aussehen auf dem strukturierten und dem glatten Stahlblech. Wir werden daher Bilder und Richtlinien für beide präsentieren, beginnend mit dem glatten Blech.

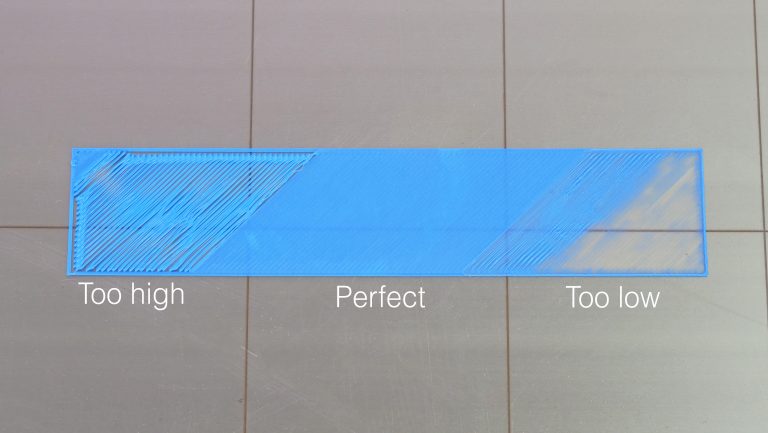

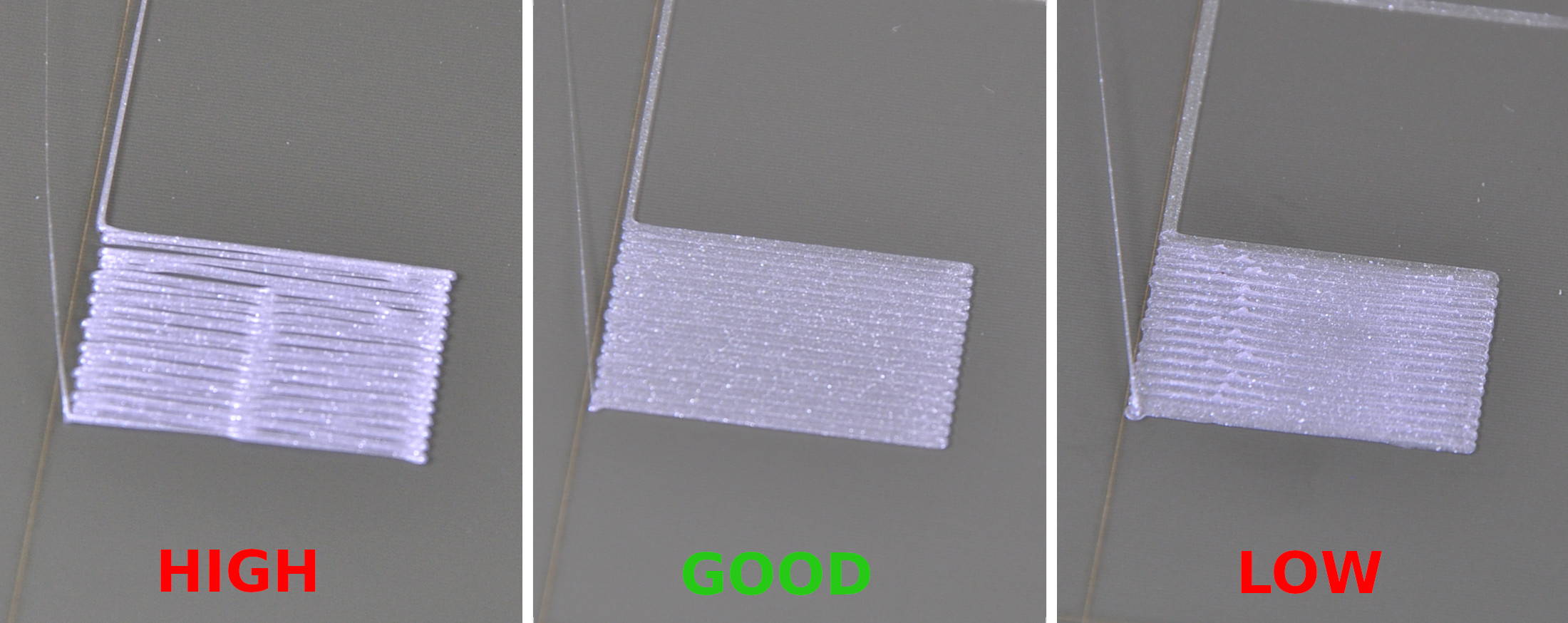

Glattes Blech

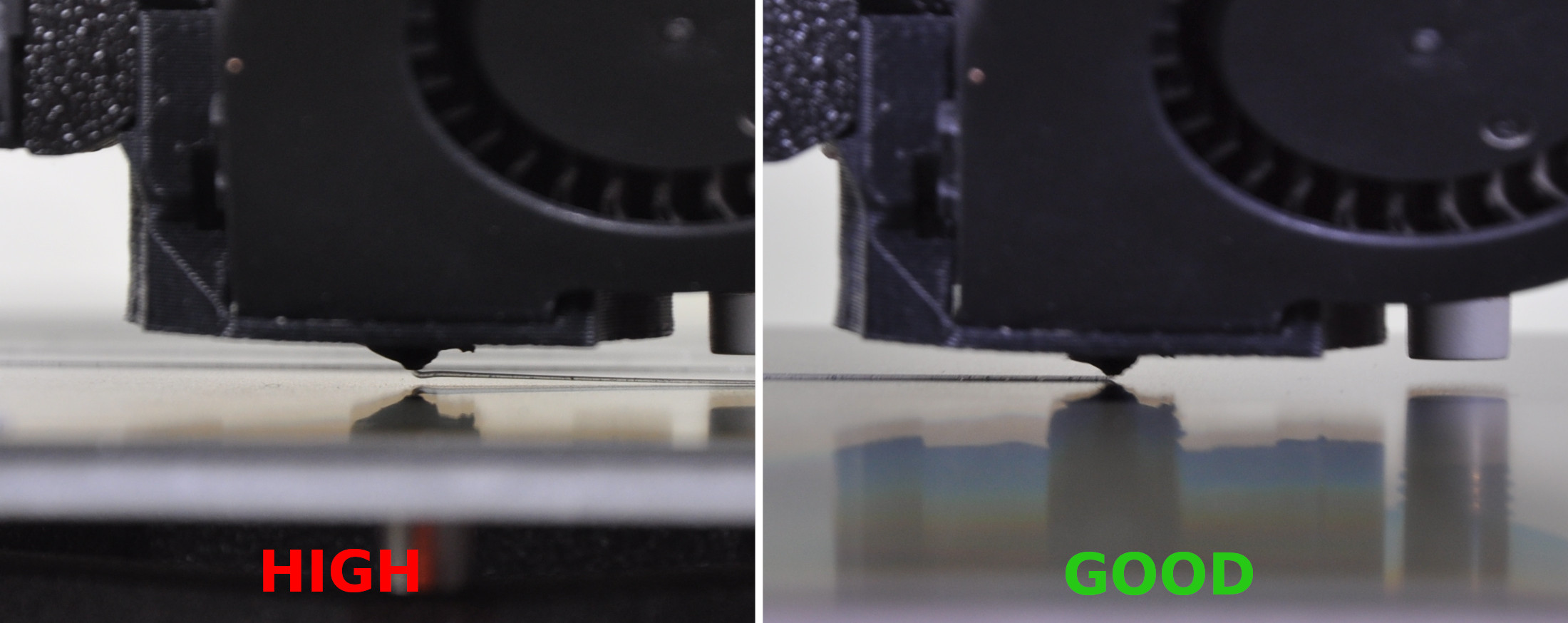

Zu hoch

Sie wollen, dass die Linie abgeflacht, aber nicht zerquetscht wird. Auf dem Quadrat am Ende der Testlinie sollen keine Lücken zwischen den Linien (linkes Bild) sein, was bedeutet, dass sie zu hoch ist. In diesem Fall wird der Wert zu nahe bei Null liegen.

Zu tief

Wenn die Düse zu niedrig eingestellt ist (rechtes Bild), sehen Sie, wie die Linie völlig flach gequetscht wird und das Endquadrat Stege zwischen den Linien aufweist, was ein deutliches Zeichen dafür ist, dass es zu niedrig eingestellt ist und der Wert zu weit von Null entfernt ist. Wenn er zu niedrig eingestellt ist, können sich die Kanten des Quadrats auch nach oben krümmen. Im Extremfall wird das Filament so dünn gespreizt, dass Sie durch das gedruckte Filament hindurchsehen können, was zu einer Verstopfung Ihres Hotends führt.

Genau richtig

Eine korrekte Einstellung zeigt Ihnen eine gleichmäßige Oberfläche (mittleres Bild), ohne Lücken zwischen den Linien und ohne Stege. Wie bereits erwähnt, hängt der numerische Wert von der genauen Position des P.I.N.D.A./SuperPINDA-Sensors ab, die für jede Maschine einzigartig ist und ohne visuelle Referenz nichts bedeutet. Ein üblicher Bereich liegt jedoch zwischen -0,400 und -1,500.

.

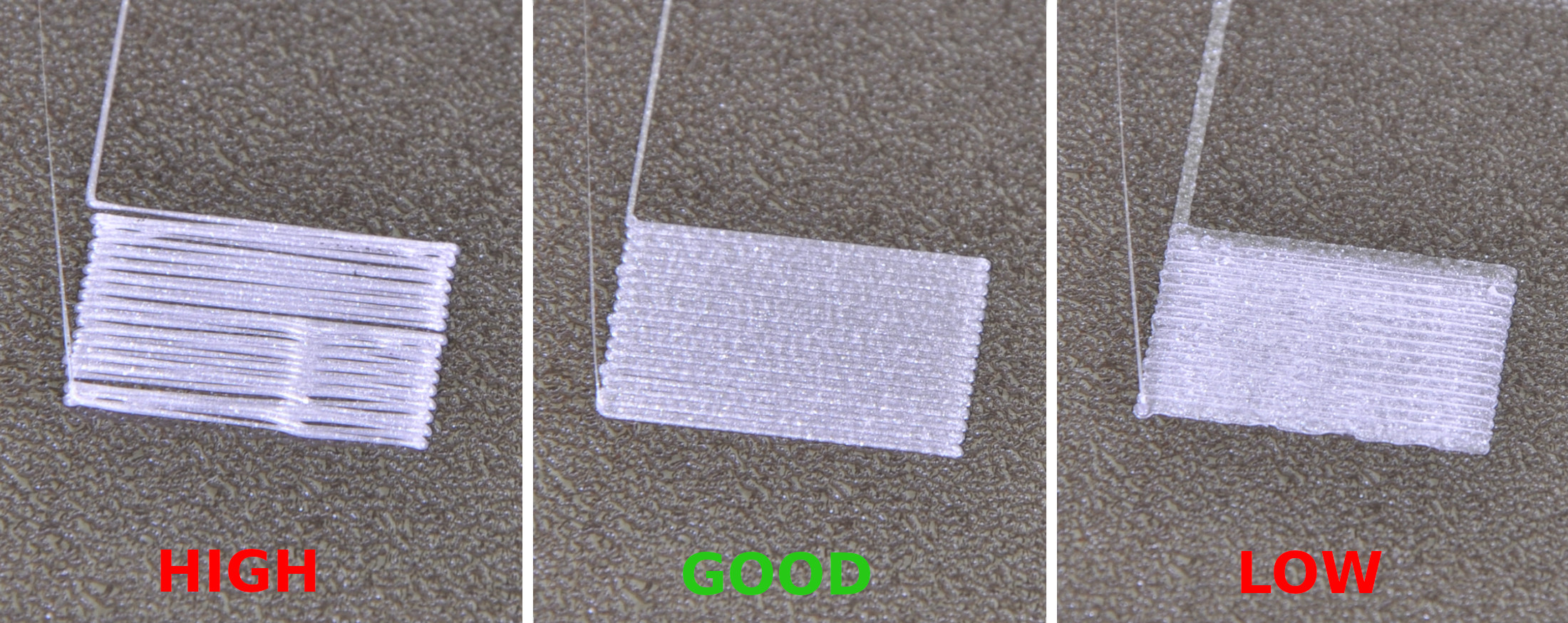

Strukturiertes Blech

Die strukturierten Bleche sind dünner als die Bleche mit glattem PEI, daher müssen Sie die Düse etwas näher heranrücken, aber Sie wollen die gleichen Ergebnisse wie mit dem glatten Blech erzielen. Auch hier gilt, dass sich das Filament, wenn es zu niedrig eingestellt ist (rechtes Bild), um die Kanten herum aufrollen kann, als ob es nicht haften würde. Der numerische Wert ist dann zu weit von Null entfernt und muss zurückgestellt werden.

Wenn zu hoch eingestellt, sehen Sie, dass die Linie rund ist und Lücken zwischen den Linien des Endquadrats entstehen. In diesem Fall ist der Wert zu nahe bei Null.

Schauen Sie sich die Düse an

Eine einzelne Schicht beträgt etwa 0,2 mm / 0,00787402 Zoll. Ein Blick auf die Düse und ihren Abstand zum Blech kann ebenfalls hilfreich sein. Die Messung der gedruckten Schicht mit Messschiebern ist jedoch keine empfohlene Methode, um die erste Schicht zu kalibrieren.

Wann soll die Kalibrierung der ersten Schicht durchgeführt werden

Im Allgemeinen sollte die Kalibrierung der ersten Schicht jedes Mal durchgeführt werden, wenn es eine große Änderung im Aufbau gibt. Dazu gehören der Wechsel der Düse, Extruder-Upgrades oder andere Aktualisierungen an jeder Achse. Sie sollten auch alle Kalibrierungen durchführen, wenn Sie den Drucker an einen anderen Ort bringen.

Andere Probleme

- Wenn die Breite der Linie über ihre Länge variiert, müssen Sie möglicherweise etwas Druckbett-Nivellierung.

- Wenn die Düse mit dem Bett in Kontakt kommt, wird der P.I.N.D.A./SuperPINDA-Sensor nicht durch das flexible Stahlblech ausgelöst und muss in seiner Halterung physisch nach unten bewegt werden. Dadurch wird er näher an das Niveau der Düsenspitze gebracht. Sie sollten sicherstellen, dass er gemäß den Anweisungen in Endkontrolle im Montagehandbuch eingestellt wird. Wenn Sie den Nivellierungs-Sensor bewegen, müssen Sie die Kalibrierung der ersten Schicht wiederholen.

4 Kommentare

I have got a PPprint mat, which is soft and about 2mm thick, for printing with PP. The mat is attached to the prusa steel sheet.

The pre-determined z-height is now obviously far too low. When I run the first layer calibration, the nozzle dives into the mat, leaving marks.

I can not increase the z-height in the life-adjust nor in the settings when no print is running to a positive value (above 0.000).

Is there a simple solution for my problem I don't see?

Kind regards

Luke

Thx in advance for Information.

https://help.prusa3d.com/de/article/kalibrierung-des-ir-filamentsensors-mmu2s_2245