Se la vostra stampante smette improvvisamente di estrudere il filamento, ma continua a muoversi senza segnalare alcun errore, potreste essere vittime di un heat creep.

Come si presenta

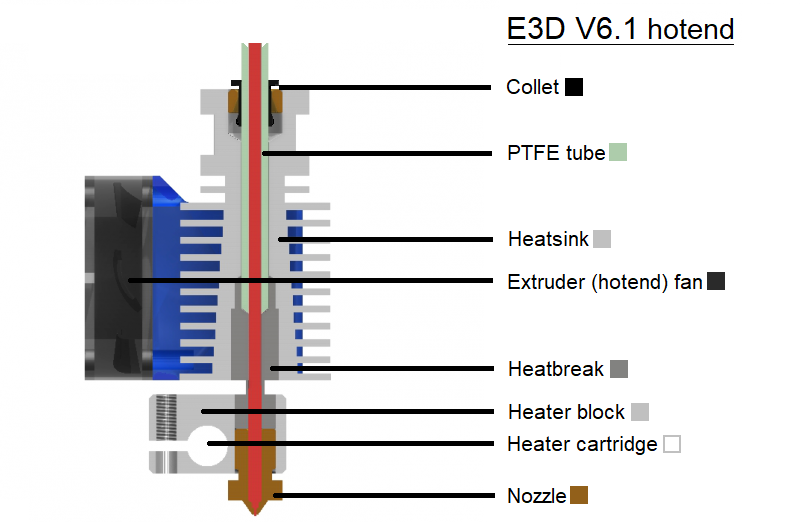

A grandi linee, ci riferiamo al "heat creep" quando parti dell'hotend sopra il blocco del riscaldatore (heater block) si surriscaldano troppo. In circostanze normali, il filamento inizia a fondere appena sopra l'ugello. Tuttavia, quando l'heatbreak si surriscalda troppo, il calore si espande verso l'alto in modo irregolare in tutto l'hotend, il filamento inizia ad ammorbidirsi più in alto all'interno dell'hotend e provoca un blocco. Il motore dell'estrusore gratta nel filamento, può addirittura fare un "clic" o un "ticchettio" mentre cerca di spingere il filamento in basso verso l'estrusore.

Come risolvere il problema

Cause più comuni:

- La temperatura ambiente (della stanza) è superiore a 35°C (30°C per alcuni filamenti) oppure la stampante si trova in un contenitore.

- Il filamento che state usando contiene particelle metalliche che conducono il calore verso l'hotend.

- La temperatura dell'hotend è impostata su un valore troppo alto.

- Il trasferimento termico tra l'ugello, il dissipatore e il dissipatore è insufficiente.

- Non c'è un flusso d'aria sufficiente a raffreddare l'heatsink.

- Non c'è abbastanza filamento che scorre attraverso l'ugello o non scorre abbastanza velocemente.

Come evitare che ciò accada

Dopo aver pulito l'hotend, controllare la raccolta di suggerimenti qui sotto per evitare che questo problema si ripeta.

Gruppo Estrusore

Distanza tra l'ugello e il blocco del riscaldatore

In tutti gli hotend E3D v6.1 assemblati, dovrebbe esserci uno spazio di circa 0,5 mm (0,02 pollici) tra il blocco riscaldatore e la testa esagonale dell'ugello. Anche in questo caso, questo serve a controllare il flusso di calore all'interno dell'hotend. Quando si avvita l'ugello nel blocco riscaldatore, si dovrebbe serrarlo fino in fondo, ma non cercare mai di (sovra)serrarlo in modo che la testa dell'ugello tocchi il blocco riscaldatore.

Controllare la ventola dell'estrusore

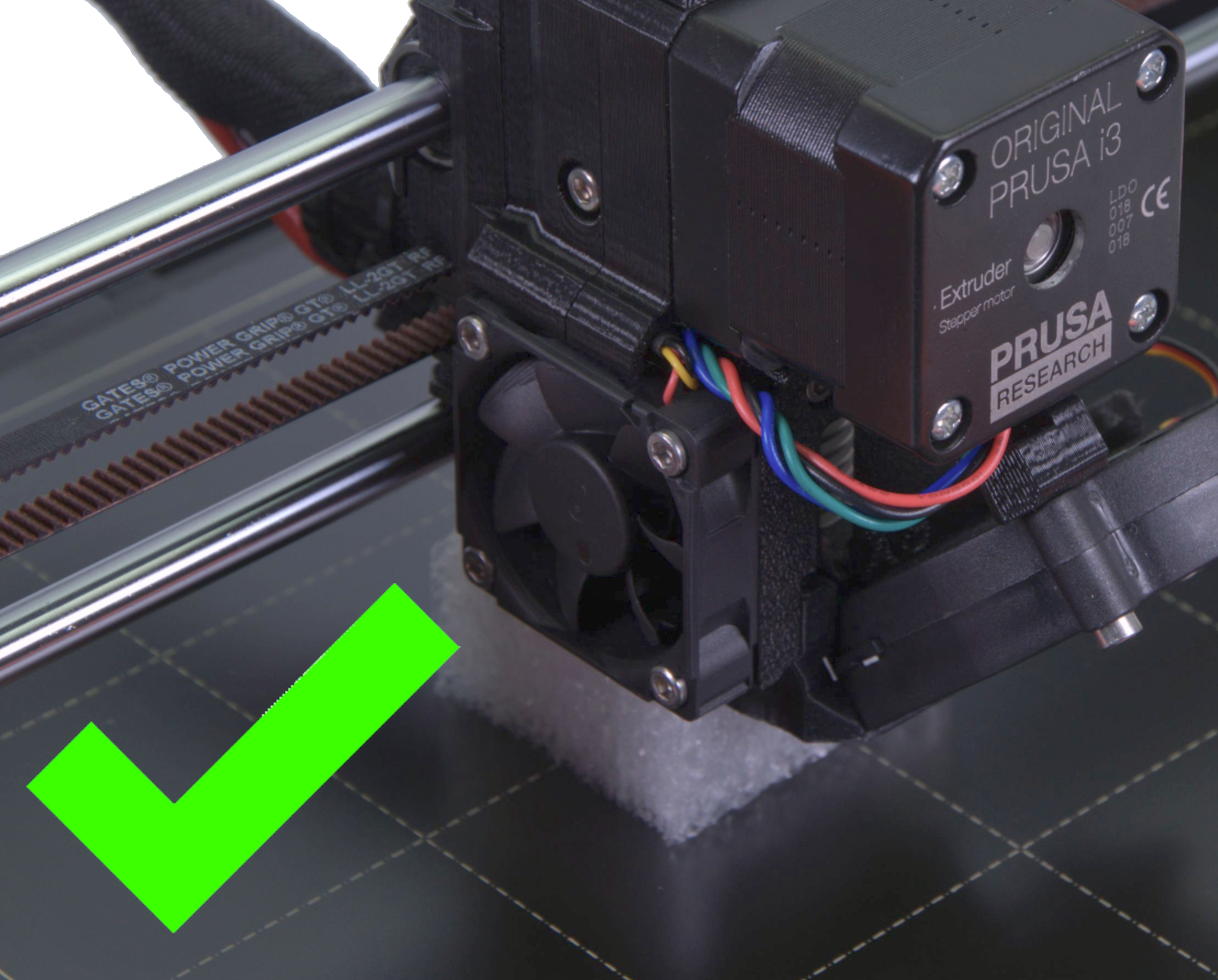

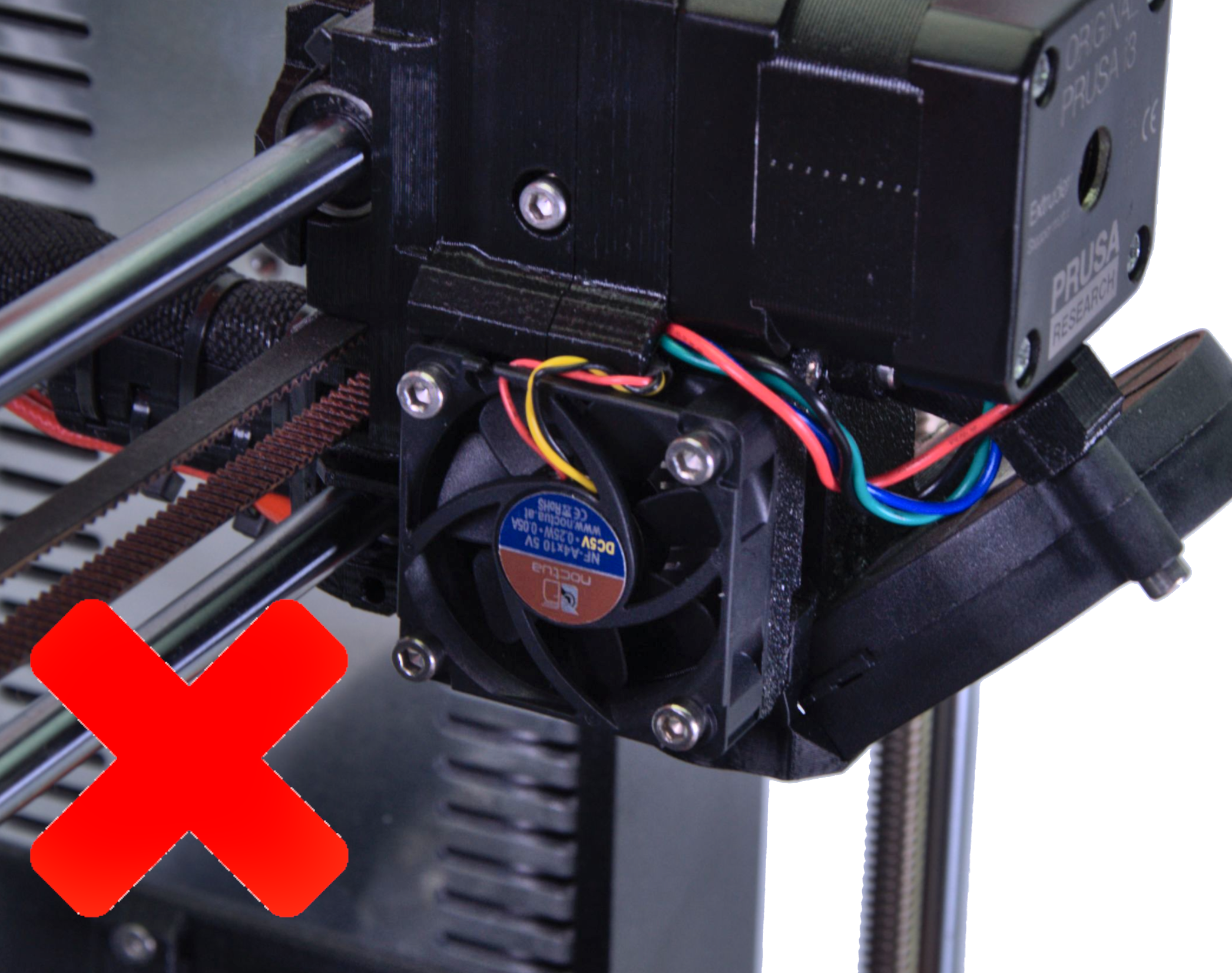

Come potete immaginare, la ventola di raffreddamento deve funzionare correttamente per raffreddare abbastanza il dissipatore. Prima di tutto, assicuratevi di non vedere l'adesivo sulla ventola - ciò significherebbe che la ventola è montata al contrario. Durante la rotazione, deve spingere l'aria verso l'interno, non all'esterno.

Se la ventola è montata correttamente, è possibile verificare se gira abbastanza velocemente. Durante la stampa, andare su Menù LCD -> Supporto -> Info estrusore -> Velocità ventola. Il valore RPM per la ventola dell'ugello dovrebbe essere compreso tra 4000 e 4400.

|  |

Tensione Idler e ingranaggio Bondtech

Troppa o troppa poca tensione sulla molla dell'idler dell'estrusore può anche essere causa di problemi all'estrusione di filamento. Con la vite dell'idler troppo lenta, gli ingranacci non riescono ad afferrare il filamento e il motore può iniziare a saltare. Con la vite dell'idler troppo stretta, i denti degli ingranaggi potrebbero macinare il filamento e soffocare - assicurarsi sempre che gli ingranaggi siano puliti.

Assicurarsi che il dissipatore sia libero da polvere

Il compito del dissipatore è quello di impedire che la temperatura aumenti troppo lungo il percorso del filamento. Dopo molte ore di stampa, le alette sul dissipatore possono accumulare polvere fine, che diminuisce l'efficacia del dissipatore. Un modo semplice per risolvere questo problema è rimuovere la ventola di raffreddamento dell'hotend (la ventola quadrata sul lato sinistro dell'estrusore) e soffiare via la polvere con aria compressa. Mentre ci si trova, soffiare via la polvere anche dalla ventola stessa.

Controllare che il tubo in PTFE sia interamente inserito nell'hotend

È molto importante assicurarsi che il tubo in PTFE all'interno dell'hotend si trovi a filo con il bordo del heatbreak. Se di recente avete tolto il tubo di PTFE dal dissipatore, è sempre saggio verificare che il tubo di PTFE sia bloccato al suo posto e che non si muova su e giù. Fortunatamente, per questo caso abbiamo una guida qui.

Aggiungere la pasta termica all'heatbreak

Soprattutto se si sta smontando l'hotend per pulirlo, prima di rimontarlo, non dimenticare di applicare un po' di pasta termica sulla filettatura dell'heatbreak che è a contatto con il dissipatore (lo stesso tipo di pasta termica usata per i processori per computer). È possibile trovare la pasta termica presso il nostro eshop, o pasta termica generica simile di alta qualità. Ecco come dovrebbe essere l'heatbreak con sufficiente pasta termica. Fare riferimento a questa guida (per MK3S/MK2.5S/MMU2S. Per MK3/MK2.5, c'è una guida separata) per ulteriori informazioni su come smontare l'estrusore e l'hotend.

Impostazioni di stampa

Diminuire la temperatura del piano riscaldante

Il calore che sale dal piano termico può contribuire al surriscaldamento delle parti dell'estrusore. Specialmente (ma non solo) per una stampa in PLA è possibile abbassare la temperatura del piano in PrusaSlicer di 5 o 10 gradi. In PrusaSlicer, basta andare su Impostazioni Filamento -> Filamento e modificare la temperatura nell'apposito campo Temperatura °C.

È possibile farlo anche durante la stampa, nel Menù LCD -> Regola -> Piano (e modificare il valore ruotando la manopola), ma in questo caso, farlo solo prima che il primo strato finisca, altrimenti, l'improvviso cambiamento di temperatura può deformare la stampa.

Aumentare l'altezza layer

La stampa con strati sottili utilizza pochissimo filamento alla volta, quindi non c'è molto filamento che scorre attraverso l'ugello, il che permette al calore di muoversi verso l'alto all'interno dell'estrusore. Un facile trucco da provare è quello di stampare con altezze di strato di 0,15 mm o 0,20 mm, per esempio. Se non avete bisogno di una stampa particolarmente dettagliata, scegliete strati più spessi.

Aumentare la velocità di stampa

Una stampa lenta può causare il creep termico per lo stesso motivo quando si stampa con strati sottili. Aumentare la velocità di stampa del 10% può aiutare, tuttavia, si consiglia di non superare le velocità di 200 mm/s per la velocità di stampa di riempimento con strati di 0,20 mm e inferiori.