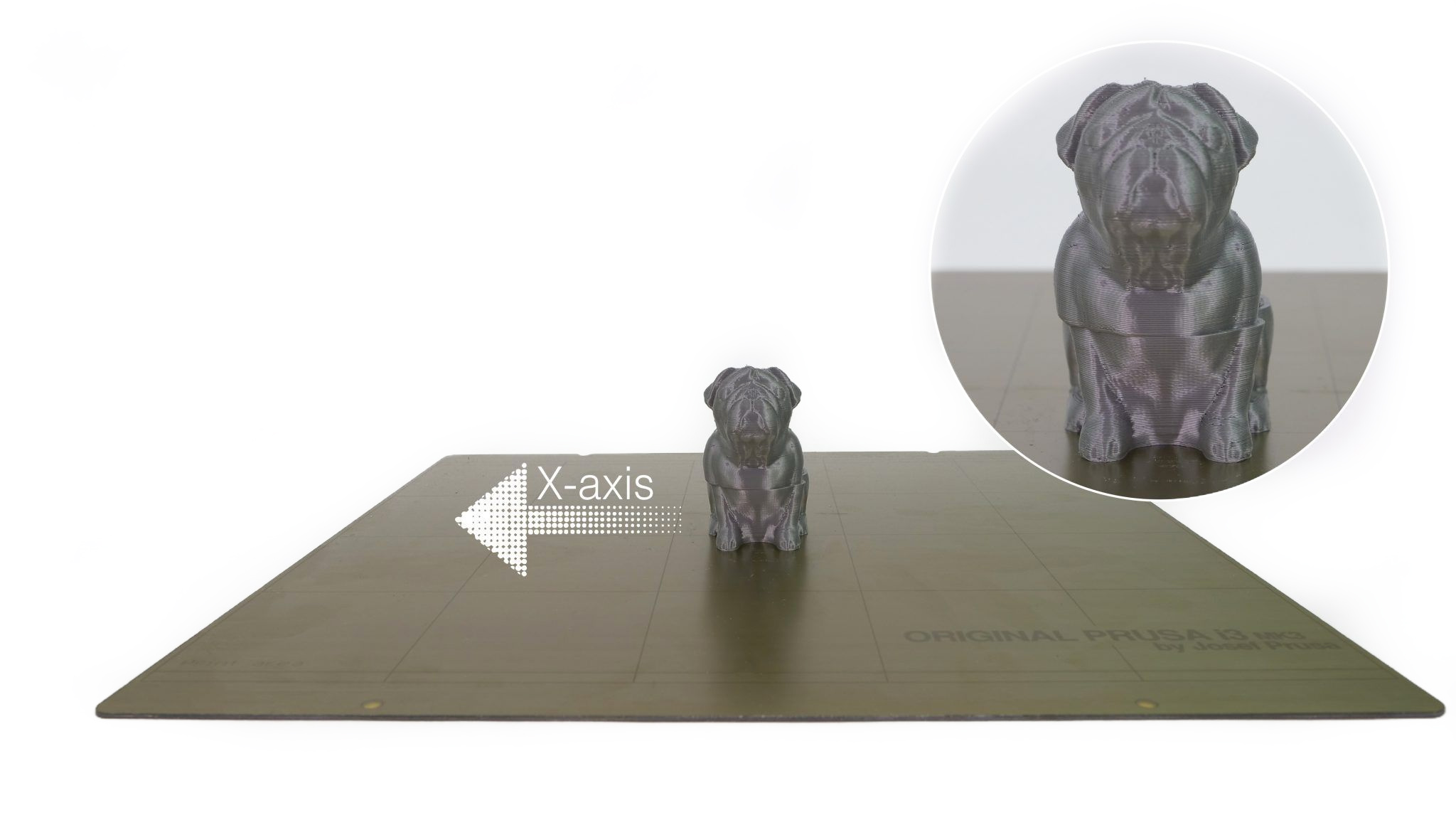

Il layer shifting è un problema di stampa che causa lo spostamento dei layer dell'oggetto stampato dalla posizione prevista. Di solito è associato a un movimento anomalo dell'asse X e/o dell'asse Y, con conseguente disallineamento della testa dell'estrusore a metà stampa.

Per risolvere correttamente il problema, è fondamentale riconoscere in quale asse si sono spostati i layer. Le tre foto seguenti mostrano tre diversi tipi di spostamento dei layer. La risoluzione dei problemi è la stessa per entrambi gli assi.

Gli spostamenti di layer sono spesso causati da una tensione errata delle cinghie o da pulegge non fissate correttamente.

|

Prusa CORE One

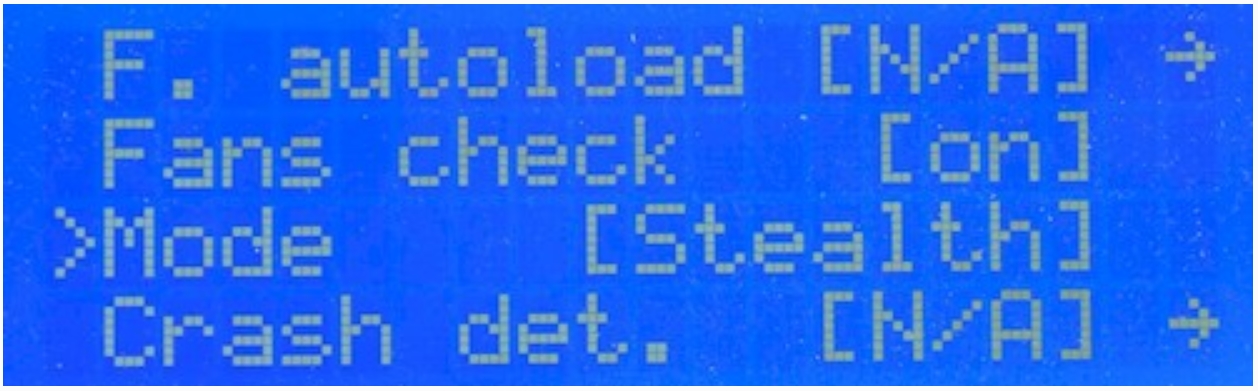

Controllare la modalità di funzionamento della stampante

Utilizzare la stampante in modalità normale anziché in modalità “stealth”. È possibile modificare la modalità di alimentazione in Menu LCD -> Impostazioni.

La modalità stealth è perfetta per oggetti piccoli e semplici. Per stampe più grandi o complesse, si consiglia la modalità normale.

Controllare il movimento degli assi XY e la tensione della cinghia

Testare i movimenti sia dal menu della stampante (Menu LCD -> Controllo -> Spostamento asse), sia manualmente con la stampante fredda e spenta. Quando si testano i movimenti a mano, verificare entrambi i movimenti lungo gli assi X e Y e anche lungo le due diagonali.

Se un movimento incoerente degli assi X o Y è probabilmente legato alla tensione della cinghia, un movimento incoerente della diagonale è legato al motore che controlla la diagonale o alla puleggia ad essa collegata.

Per controllare e regolare la tensione della cinghia, seguire le indicazioni della guida dedicata guida alla regolazione della cinghia. Durante la regolazione della tensione della cinghia, non perdere l'allineamento del CoreXY.

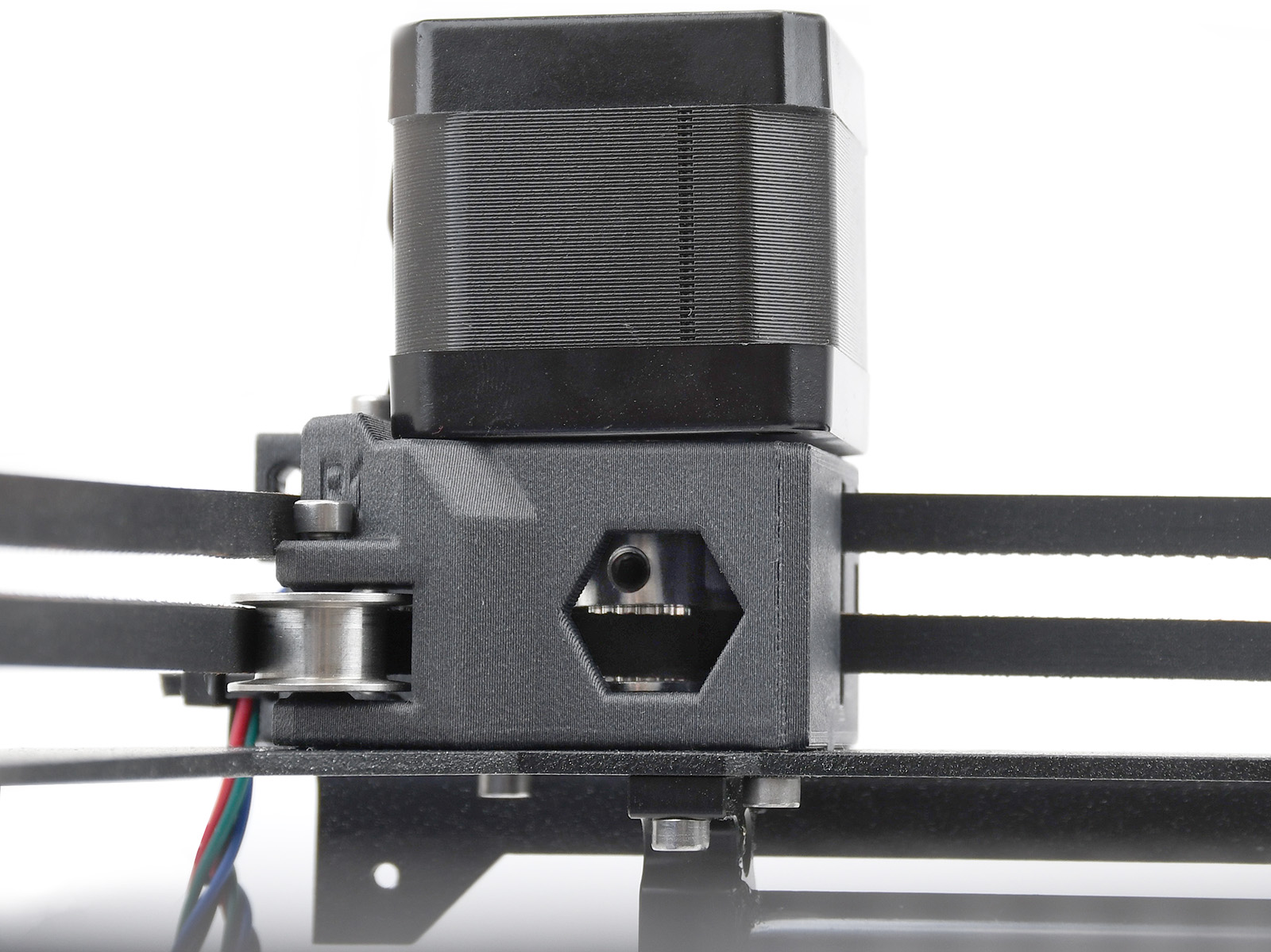

Controllare i motori e le pulegge degli assi X/Y

Se una delle pulegge del motore si allenta con il tempo, si disallinea e contribuisce a un movimento non uniforme. Le pulegge sono posizionate in modo diverso su ciascuno dei due motori XY. Ciascuna puleggia del motore ha due viti di fissaggio, una delle qualli deve essere allineata e avvitata sulla parte piatta dell'albero motore.

Guardando dalla parte anteriore della stampante:

- Sinistra

- I denti della cinghia si trovano sopra le viti di fissaggio.

- Destra

- I denti della cinghia si trovano sotto le viti di fissaggio.

|  |

Serie Original Prusa MK

Controllare la modalità di funzionamento della stampante

Eseguire la stampante in modalità normale anziché in modalità stealth. È possibile modificare la modalità di funzionamento in Menu LCD -> Impostazioni.

La modalità stealth è perfetta per oggetti piccoli e semplici. Per stampe più grandi o complesse, si consiglia la modalità normale. Si noti inoltre che in modalità stealth la funzione Rilevamento scontri non è disponibile.

|  |

| Original Prusa MK3/S/+ | Original Prusa MK4/S, MK3.9/S, MK3.5/S |

Assicurarsi che l'estrusore e il piano riscaldato possano muoversi liberamente

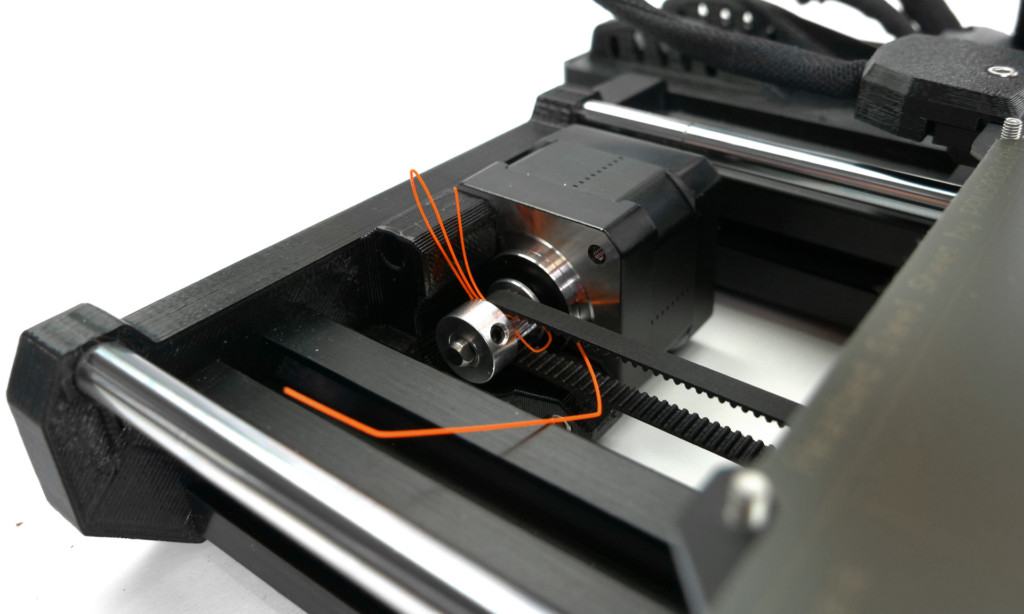

Assicurati che non ci siano ostruzioni nel percorso dell'estrusore o del piano riscaldato e dei loro cuscinetti. Ad esempio, potrebbe esserci un pezzo di filamento incastrato nella cinghia (di solito intorno alla puleggia dell'asse Y) dalle stampe precedenti.

Immagine scattata con una MK3/S/+

Immagine scattata con una MK3/S/+

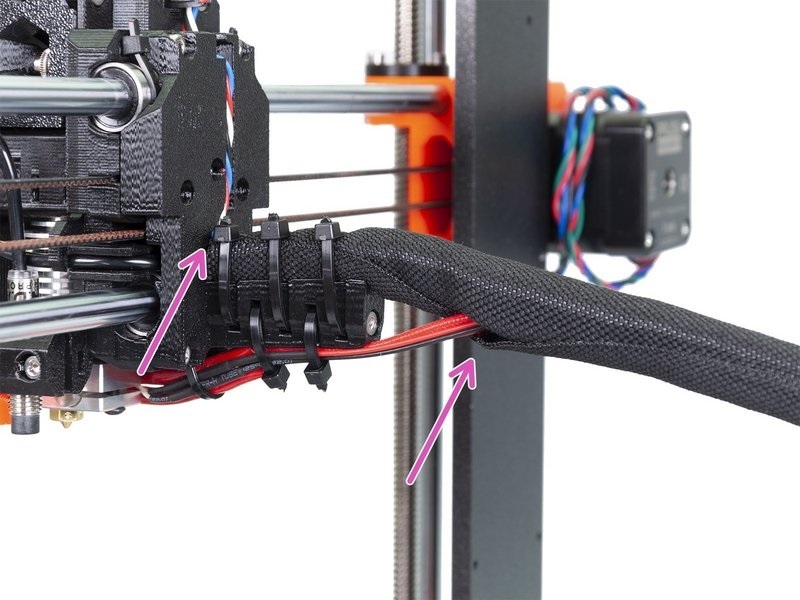

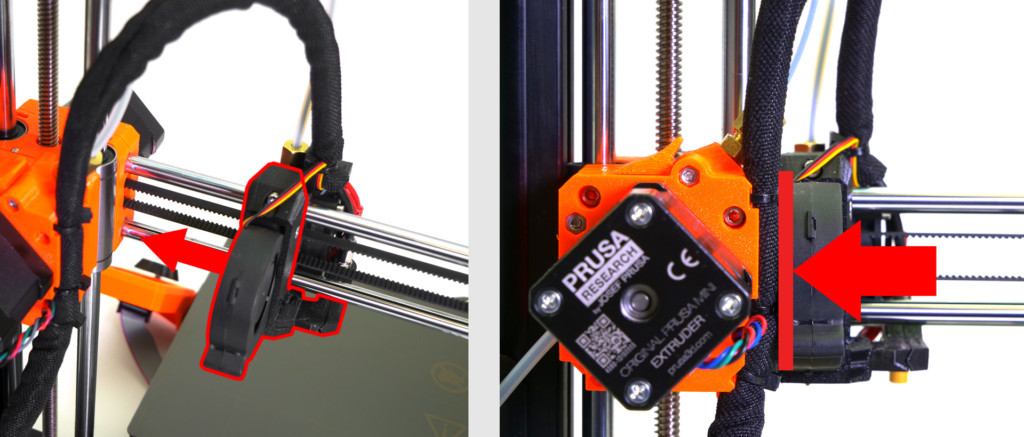

Un altro caso di ostacolo si verifica quando le fascette, o altre parti del fascio di cavi dell'estrusore, non sono posizionate in modo ottimale come indicato nella rispettiva guida al montaggio. Se i cavi colpiscono il telaio prima del gruppo estrusore (MK3 e successivi) o prima del fine corsa X (su MK2/S o MK2.5), la stampante rileva una posizione finale imprecisa. Guarda la foto qui sotto e assicurati che i cavi siano disposti di conseguenza.

L'immagine è stata scattata con la MK3, ma gli stessi principi si applicano alle altre stampanti della serie MK.

L'immagine è stata scattata con la MK3, ma gli stessi principi si applicano alle altre stampanti della serie MK.

Verifica che le barre lisce non presentino graffi profondi e che i cuscinetti siano lubrificati correttamente. Pulisci le barre lisce con un panno di carta pulito prima di applicare il lubrificante.

Il lubrificante ottimale è il nostro Lubrificante Prusa. Va bene anche un grasso generico a base di litio.

Controllare i motori e le pulegge dell'asse X/Y

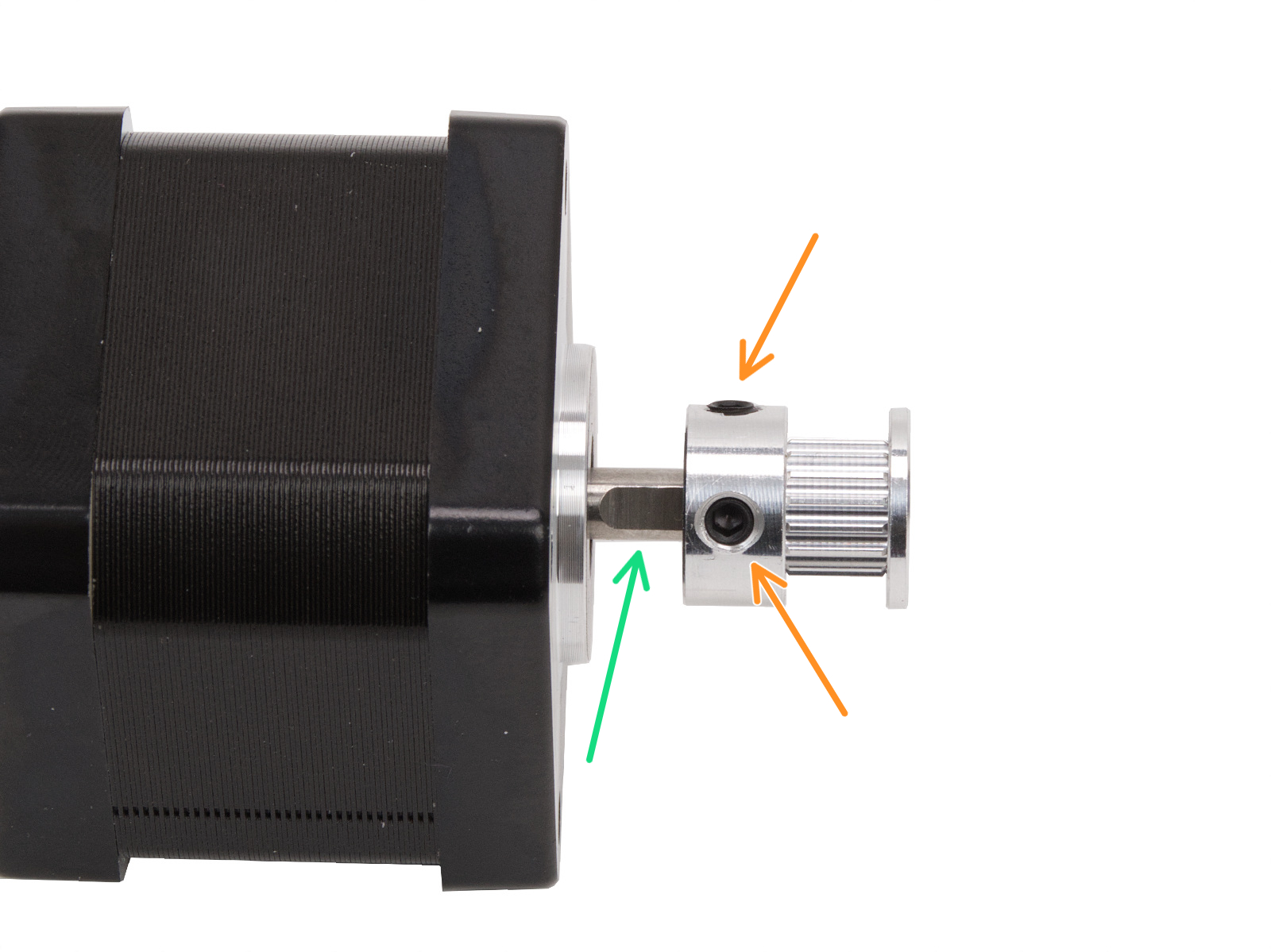

Assicurati che i motori X e Y siano serrati nel supporto motore, che la puleggia dentata sia fissata sull'albero motore e allineata con la puleggia all'estremità opposta e che la puleggia possa muoversi liberamente. Entrambe le viti di fissaggio devono essere strette e una di esse deve essere serrata contro la parte piatta dell'albero del motore. Una puleggia allentata o disallineata è di solito la causa principale degli spostamenti del layer a scala.

Entrambe le pulegge su entrambi gli assi devono essere allineate, il che significa che la puleggia del motore deve essere ben centrata e che la cinghia deve muoversi in linea retta, senza spostarsi da destra a sinistra mentre la puleggia gira.

Controllare la tensione delle cinghie

Coltrolla la tensione delle cinghie.

Nelle stampanti della serie MK, un modo rapido per effettuare il controllo è quello di utilizzare il nostro accordatore di cinghie, seguendo le istruzioni riportate nel video qui sotto.

Su MK3/S/+, è possibile controllare i numeri dello Stato della cinghia tramite il Menu LCD -> Supporto -> Stato della cinghia.

Sebbene non esista un valore ideale preciso, in base alla nostra esperienza, il miglior valore approssimativo è di circa 250 sull'asse X e 275 sull'asse Y, con un intervallo ottimale di +15 da questi valori su entrambi gli assi.

Il valore non rappresenta una quantità fisica, ma un numero arbitrario inversamente proporzionale al carico del motore. I valori si riferiscono alla considerazione che l'assemblaggio sia buono e che le parti siano in buone condizioni e correttamente lubrificate. I valori potrebbero non essere accurati in presenza di altri problemi.

- Se il valore è inferiore (o vicino) a 240, è necessario allentare la cinghia.

- Se il valore è superiore (o vicino) a 290, devi tendere la cinghia.

- I valori vengono aggiornati ogni volta che si esegue l'autotest o il test della cinghia nel menu LCD -> Calibrazione -> Test della cinghia.

Gli altri modelli della serie MK non hanno l'opzione della cinghia. Le indicazioni che possiamo darti sono che la cinghia dovrebbe suonare all'incirca come una corda di basso quando viene pizzicata. Dovrebbe essere possibile pizzicare i due lati con il pollice e l'indice, ma dovresti sentire un po' di resistenza.

Usa la seguente tecnica per verificare se la puleggia è serrata correttamente e se la cinghia non è troppo allentata. Tieni l'albero del motore dell'asse X con una pinza (sfruttando la parte piatta dell'albero) e prova a muovere l'estrusore. La stessa procedura può essere applicata per testare la puleggia e la cinghia dell'asse Y. Durante la procedura non si deve verificare alcun allentamento della cinghia né alcun movimento dell'asse; in caso contrario, la cinghia è troppo allentata.

Original Prusa MINI/+

Controlla la velocità della stampante.

Quando si stampano oggetti di grandi dimensioni, si consiglia di diminuire la velocità di stampa. Durante una stampa, vai su Menu LCD -> Regola -> Velocità e diminuisci il valore.

Controlla le cinghie X/Y.

Assicurati che le cinghie siano ben tese. Un modo rapido per verificare questo aspetto è utilizzare il nostro accordatore di cinghie, seguendo le istruzioni riportate nel video qui sotto.

Le cinghie devono essere sufficientemente tese da emettere un suono simile a quello di un basso quando vengono pizzicate. Se le cinghie sono allentate, stringile prima: allenta le due viti come illustrato di seguito. Poi, stringi le due viti che si trovano all'estremità dell'asse X. Esse vanno direttamente contro le aste metalliche, quindi più sono serrate, più si muove la parte in plastica. Una volta terminato, stringi nuovamente le prime due viti per fissare il pezzo in posizione.

Controlla le pulegge degli assi X/Y.

Anche le pulegge di entrambi gli assi devono essere allineate: la puleggia del motore deve essere ben centrata e la cinghia deve essere perfettamente dritta. Controlla che la cinghia dell'asse X non sfreghi contro le parti stampate.

Assicurati che nulla ostacoli il movimento dell'asse - Controlla che non ci siano ostruzioni nel percorso dei cuscinetti o eventuali residui di stampe precedenti attaccati alla cinghia (di solito intorno alla puleggia dell'asse Y).

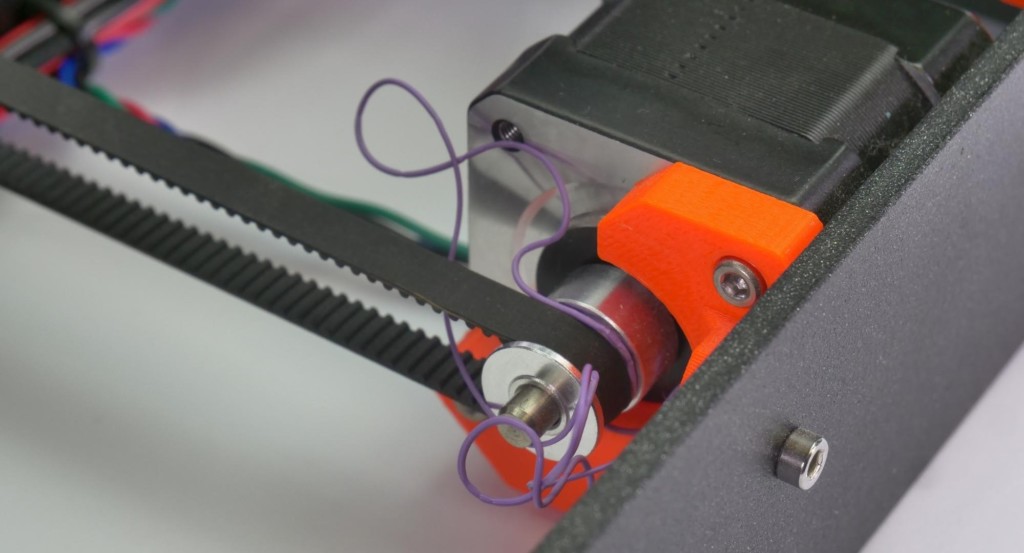

Puleggia della cinghia dell'asse X/Y allentata

Se la vite di fissaggio della puleggia della cinghia si è allentata o non è stata fissata sul lato piatto dell'albero del motore, può scivolare e causare problemi all'asse che non si muove perfettamente in tandem con la rotazione del motore.

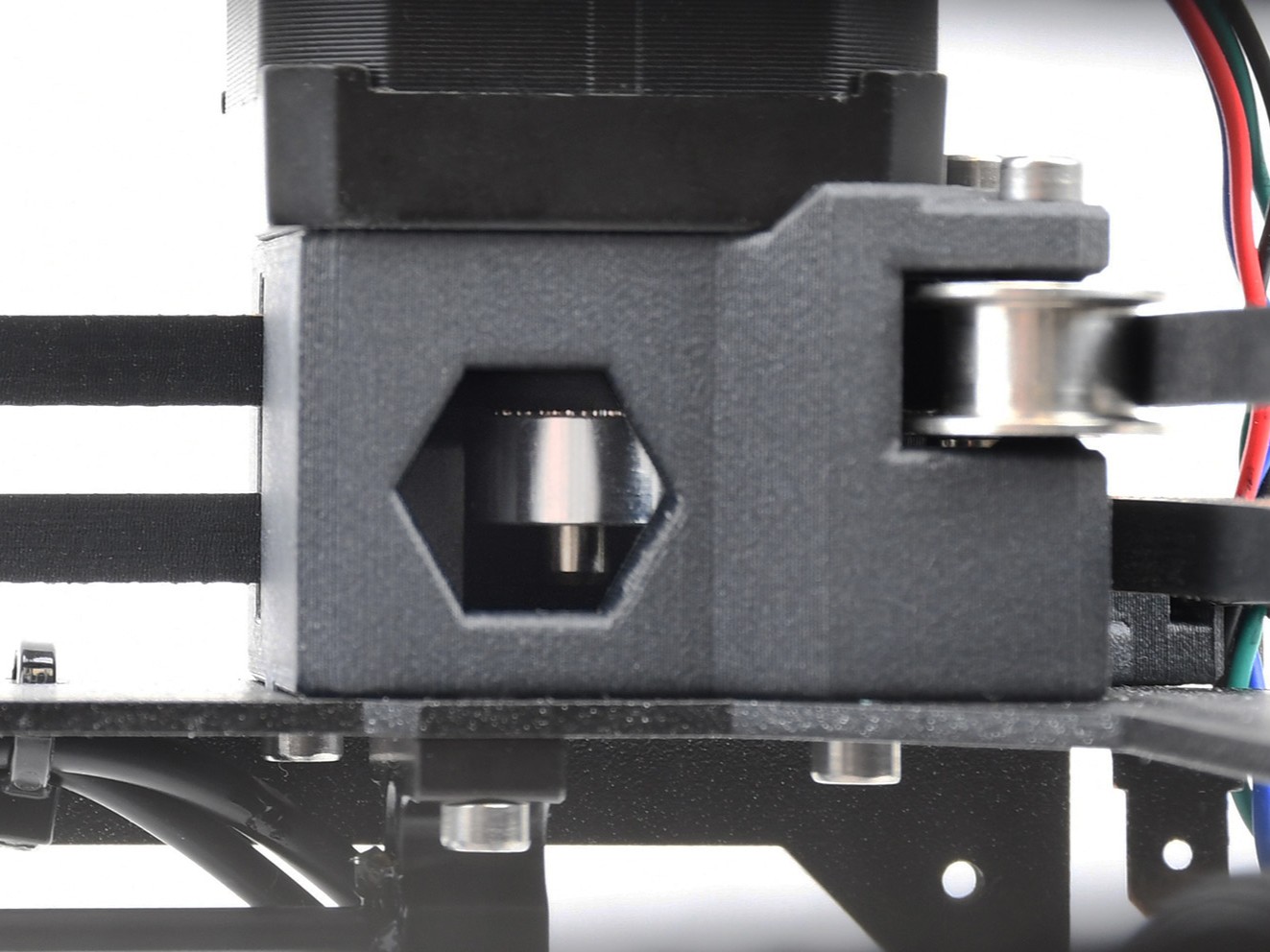

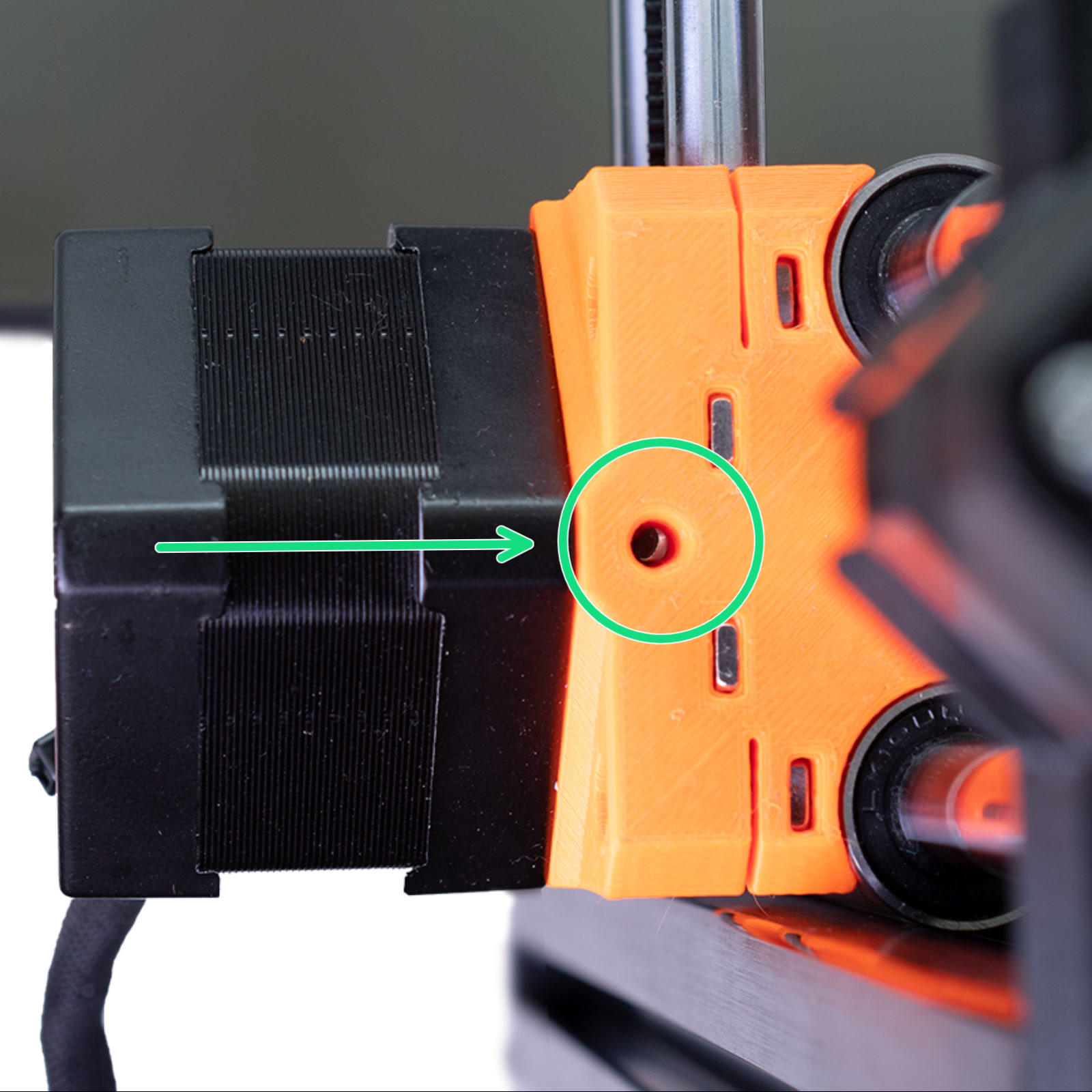

La vite di regolazione dell'asse Y è facilmente accessibile, essendo sotto il piano, ma l'asse X è un po' più complicato. Puoi accedere alla vite di regolazione dell'asse X attraverso un foro sulla parte superiore dell'estrusore. (immagine qui sotto). Non potrai vedere se la vite di fissaggio è allineata con il lato piatto dell'asta del motore e stringerla sarà solo una soluzione temporanea, ma è un ottimo modo per sapere se il problema è questo e cosa deve essere smontato.

Se vedi solo del metallo lucido nel foro, devi ruotare il motore per scoprire la vite di fermo. Anche se è allentata, si muoverà un po' con la rotazione del motore, rivelando la vite. Accedi a Impostazioni -> Muovi Asse -> Muovi X, nel menu LCD, e ruota la manopola per far girare il motore.

|

| Usa una chiave a brugola da 2 mm per stringere la vite di fissaggio delle pulegge. |

Movimento libero dell'asse

Assicurati che la testina di stampa (la parte che si muove lungo l'asse X) possa muoversi liberamente nell'intera portata. In particolare, il fascio di cavi collegato all'estrusore non deve impedire alla testina di stampa di raggiungere la fine dell'asse.

Inoltre, verifica che le aste lisce non siano graffiate e che i cuscinetti siano lubrificati correttamente. Pulisci le aste lisce con un panno di carta pulito prima di applicare il lubrificante.

Il lubrificante ottimale è il nostro Lubrificante Prusa. Va bene anche un grasso generico a base di litio.

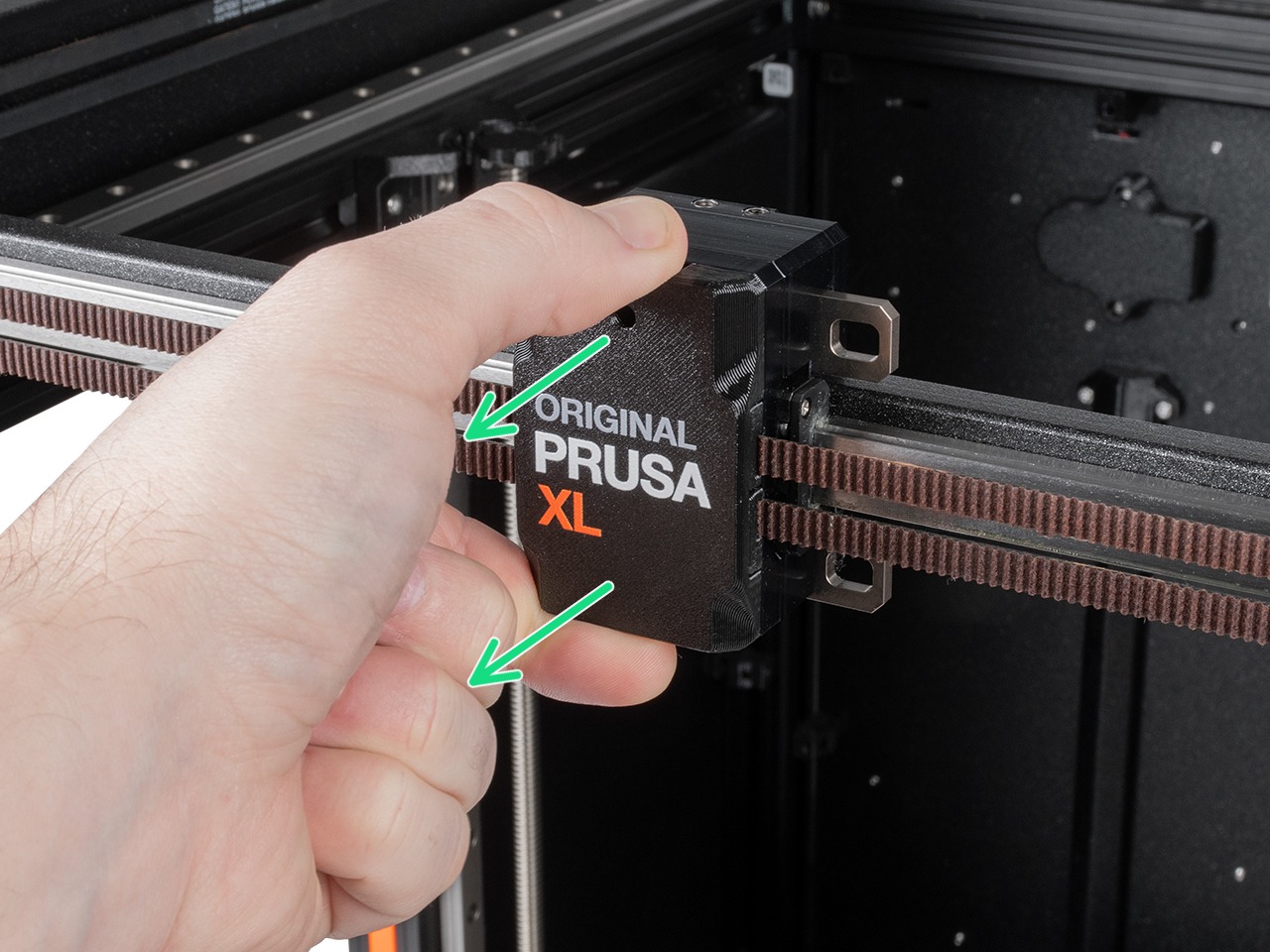

Original Prusa XL

Tensione della cinghia

Utilizzando le linee guida riportate nell'articolo dedicato, controlla la tensione della cinghia.

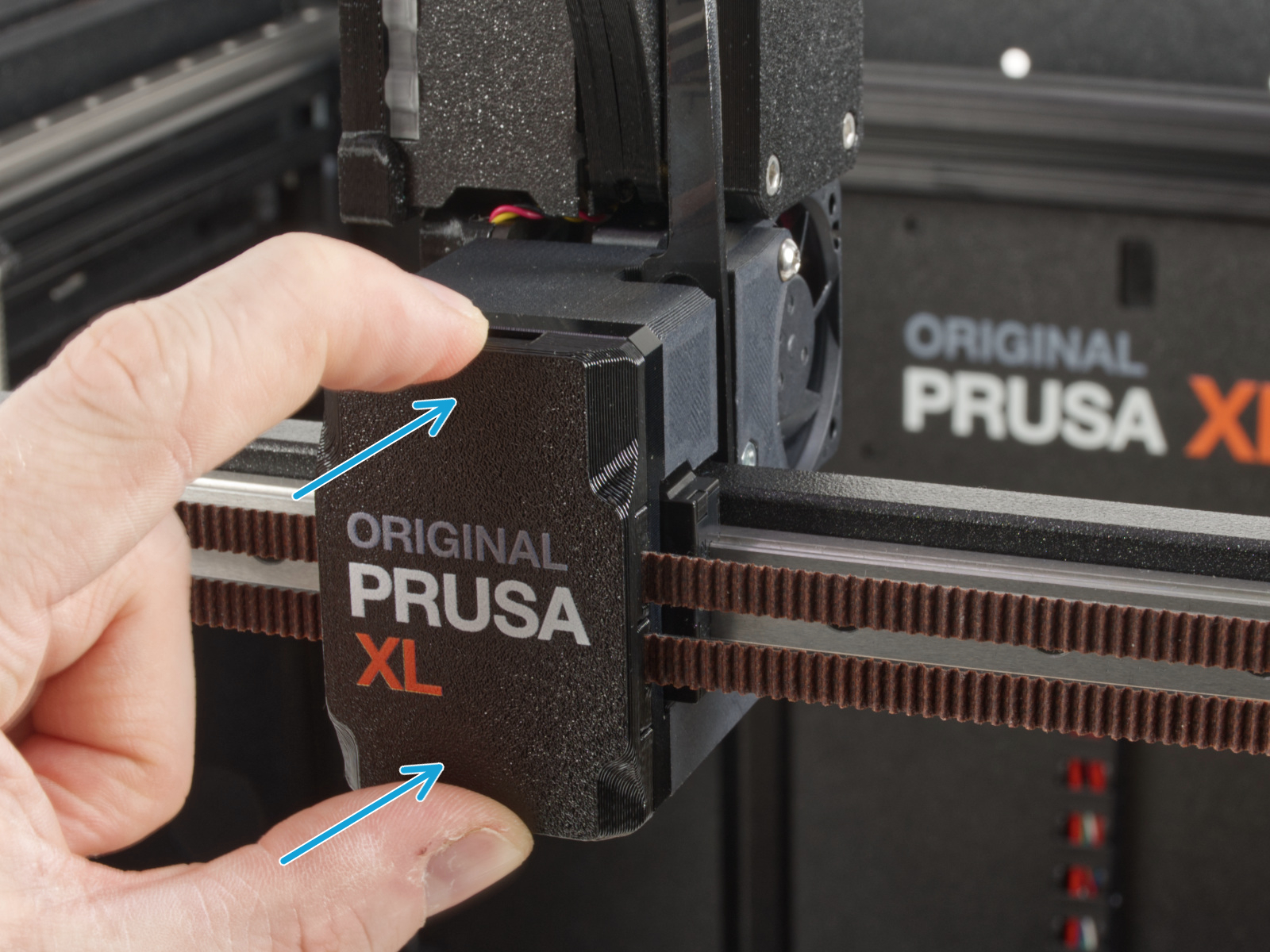

Assicurati che i morsetti della cinghia siano in buono stato di visibilità. Per accedervi, rimuovi il coperchio anteriore e controlla che i morsetti non siano danneggiati visivamente.

|  |

| XL Strumento singolo | XL Multi-tool |

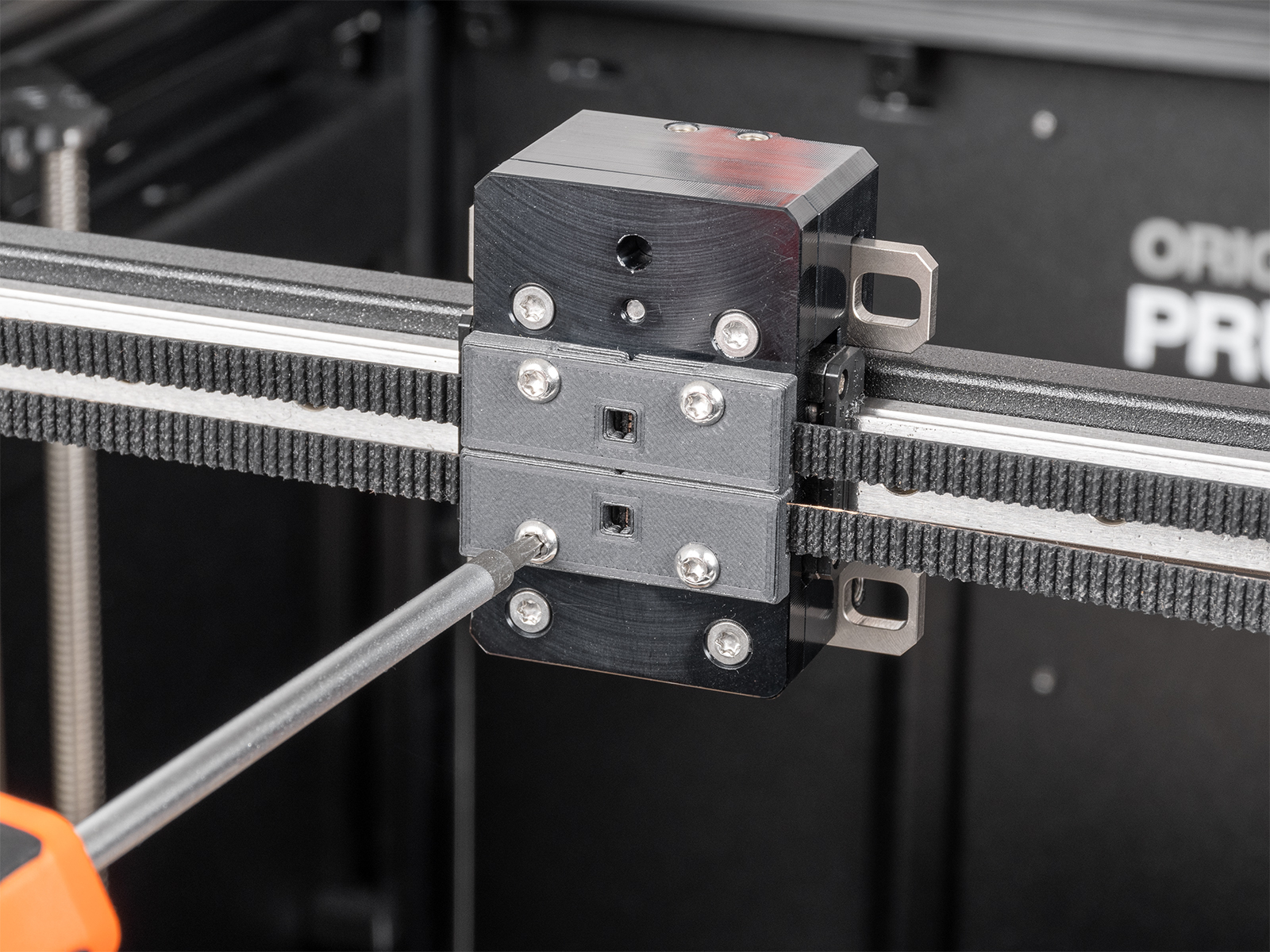

Pulegge del motore XY

Sebbene sia raro, se una delle pulegge del motore si allenta con il tempo si disallinea e contribuisce a un movimento incoerente. Le pulegge sono posizionate in modo diverso su ciascuno dei due motori XY.

- Sinistra

- Nota l'orientamento della puleggia. I denti della cinghia si trovano al di sotto delle viti di fissaggio.

- La puleggia è 2.5mm più in alto rispetto all'inizio della parte piatta dell'albero motore. Usa la chiave a brugola da 2,5 mm come riferimento.

- In alternativa, misura la distanza tra l'inizio dell'albero motore e la puleggia, 3.6mm.

- Destra

- Nota l'orientamento della puleggia. I denti della cinghia si trovano al di sopra delle viti di fissaggio.

- La puleggia è a filo con il bordo superiore dell'albero motore.

|  |

Geometria e impostazioni di stampa

Gli oggetti con sporgenze sono generalmente più difficili da stampare. Alcune sporgenze potrebbero addirittura deformarsi verso l'alto durante la stampa e l'ugello potrebbe urtarle. Lo stesso può accadere in alcuni casi se scegli una percentuale di riempimento molto bassa durante lo slicing del modello 3D.

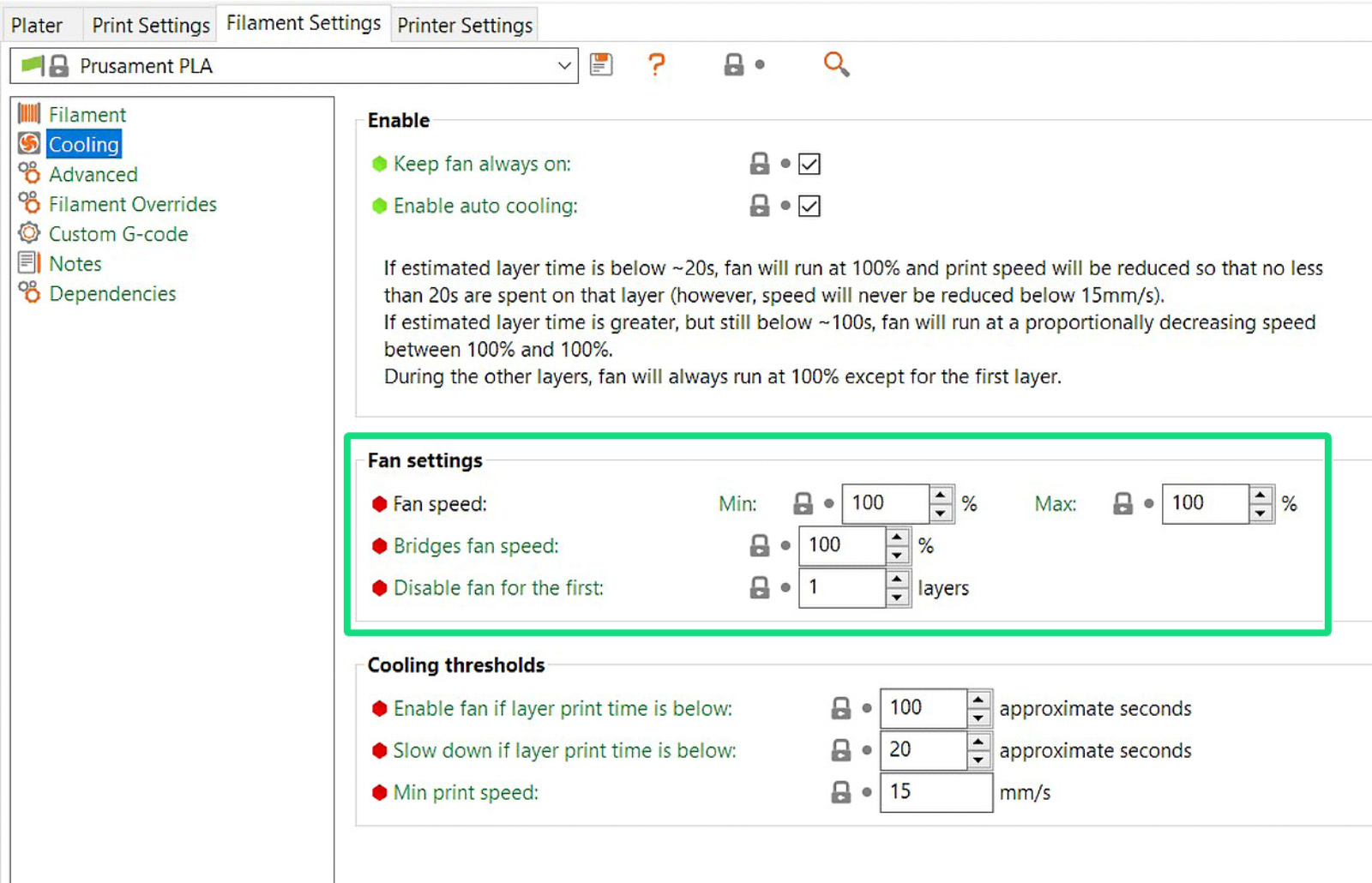

Per evitare le sporgenze di stampa, puoi tagliare l'oggetto (dai un'occhiata al nostro articolo su Strumento taglia). Puoi anche provare ad aumentare la velocità della ventola di stampa o ad aumentare la lunghezza di retrazione in PrusaSlicer. La velocità della ventola di stampa si trova in Impostazioni filamento -> Raffreddamento e la lunghezza di retrazione in Impostazioni stampante -> Estrusore 1.

screenshots