Sie können eine Unter-Extrusion daran erkennen, dass in den Schichten Ihres Drucks Material fehlt. Gedruckte Objekte mit unter-extrudierten Schichten können zerbrechlich sein und dazu neigen, auseinanderzubrechen. Es kann mehrere Ursachen für eine Unter-Extrusion geben, und Sie sollten auch darüber nachdenken, ob Sie kürzlich Änderungen an Ihrem Drucker vorgenommen haben (oder ihn vielleicht über einen längeren Zeitraum nicht gewartet haben), da Sie den Schuldigen dort finden könnten.

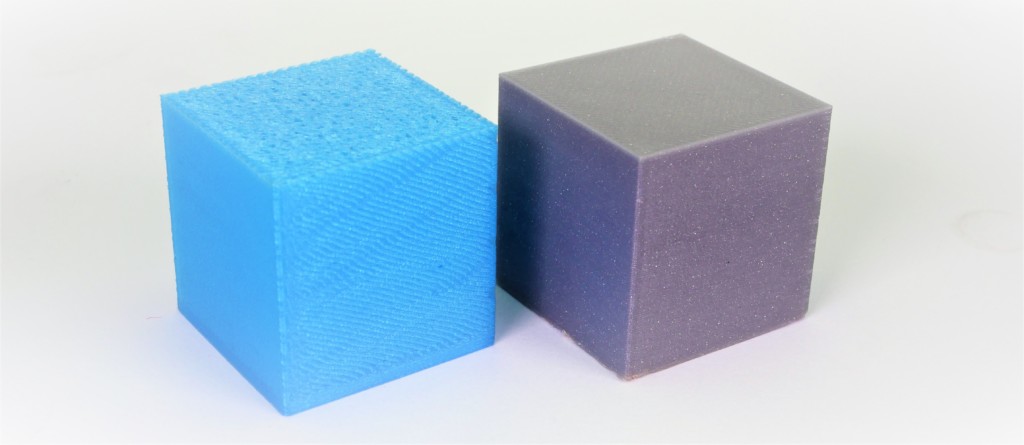

Beispiel für eine starke Unter-Extrusion (linker Würfel) und ein normaler Druck (rechter Würfel).

Beispiel für eine starke Unter-Extrusion (linker Würfel) und ein normaler Druck (rechter Würfel).

Häufige Faktoren für eine unzureichende Extrusion bei Druckern, die mit Nextruder ausgestattet sind, sind:

- Düse

- Slicer-Einstellungen

- Getriebe

- Filament

Düse

Die Düse des Nextruder muss sich auf der richtigen Höhe befinden und festgezogen sein.

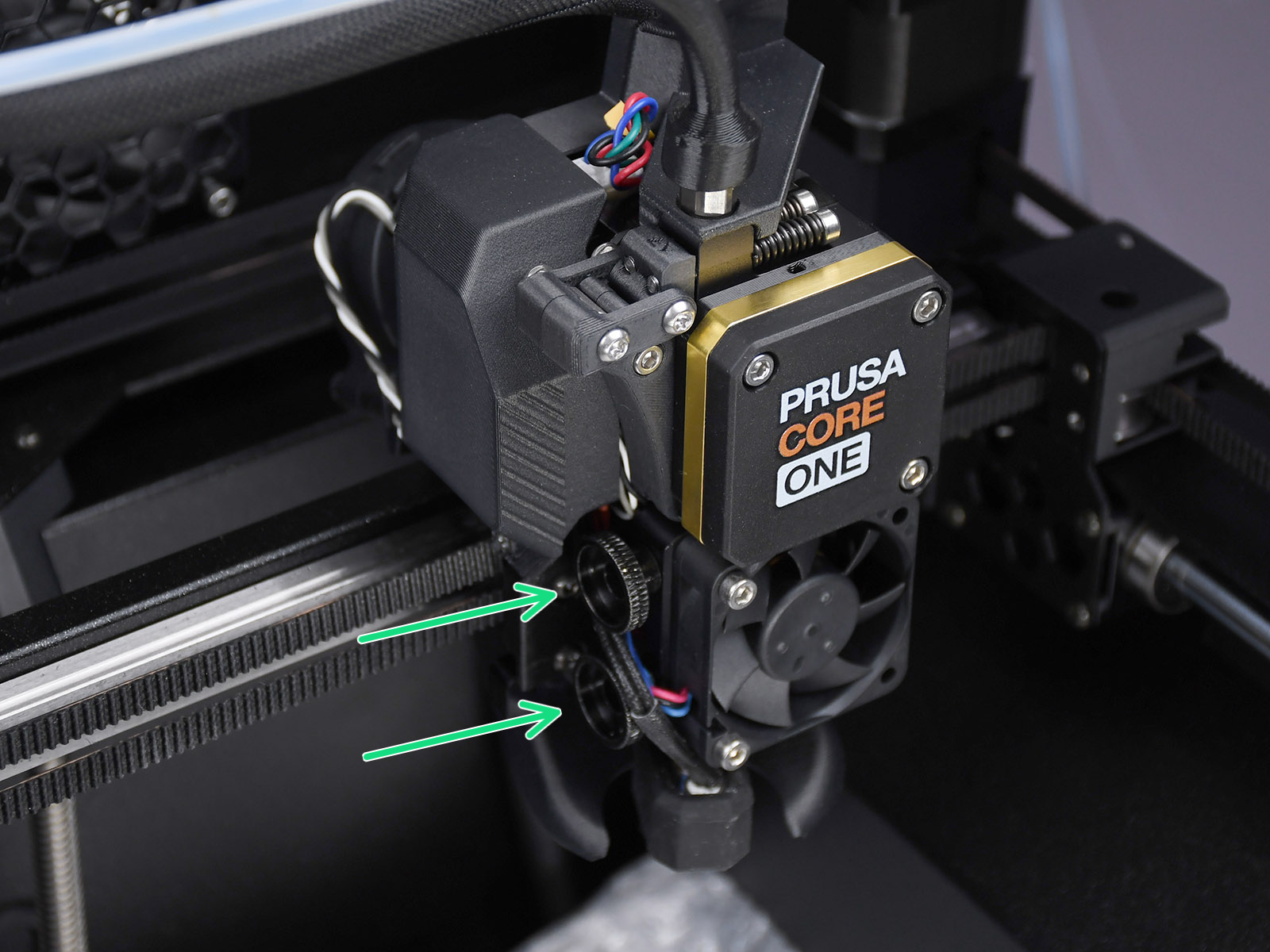

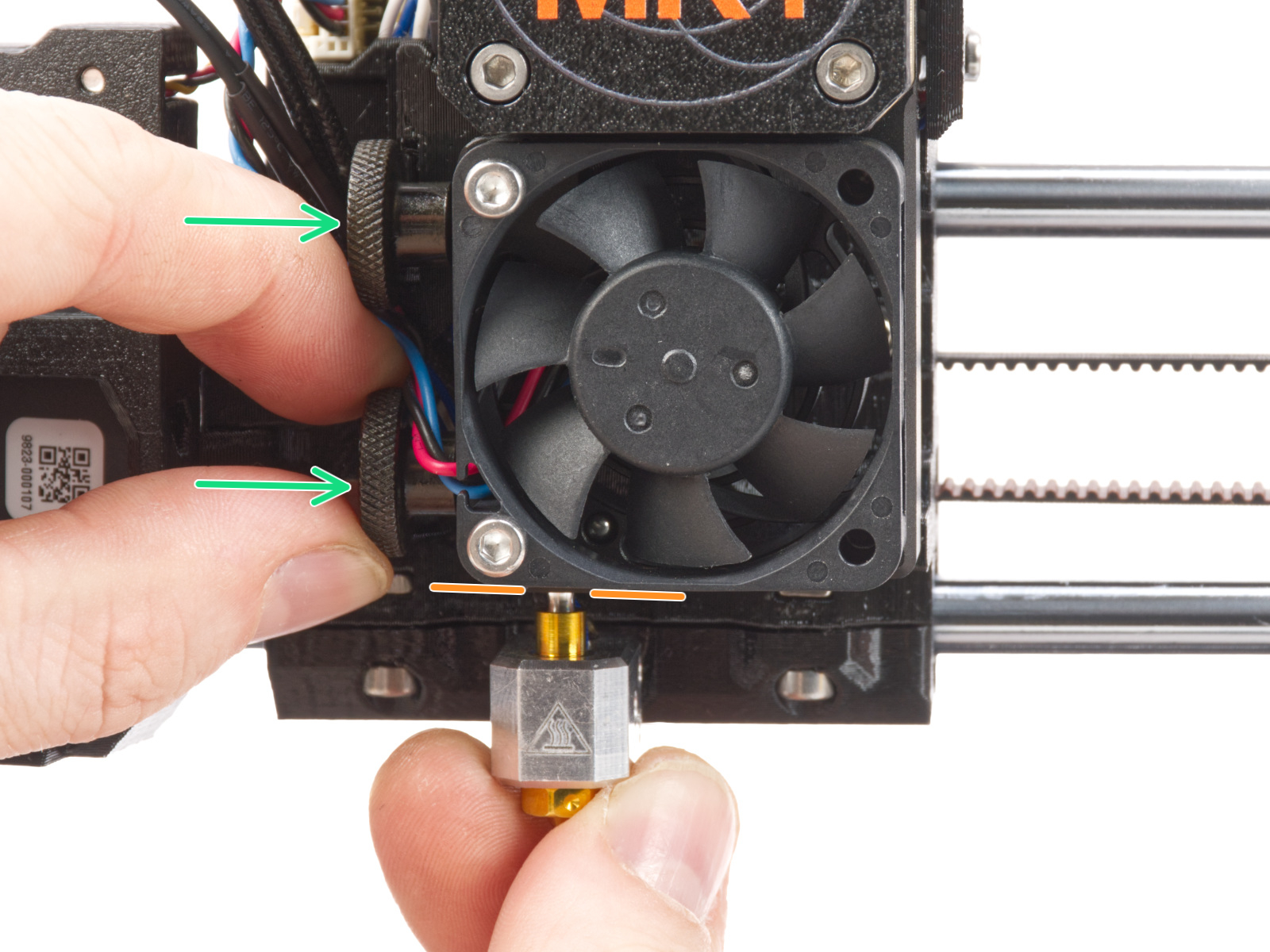

CORE One, MK4/S, MK3.9/S

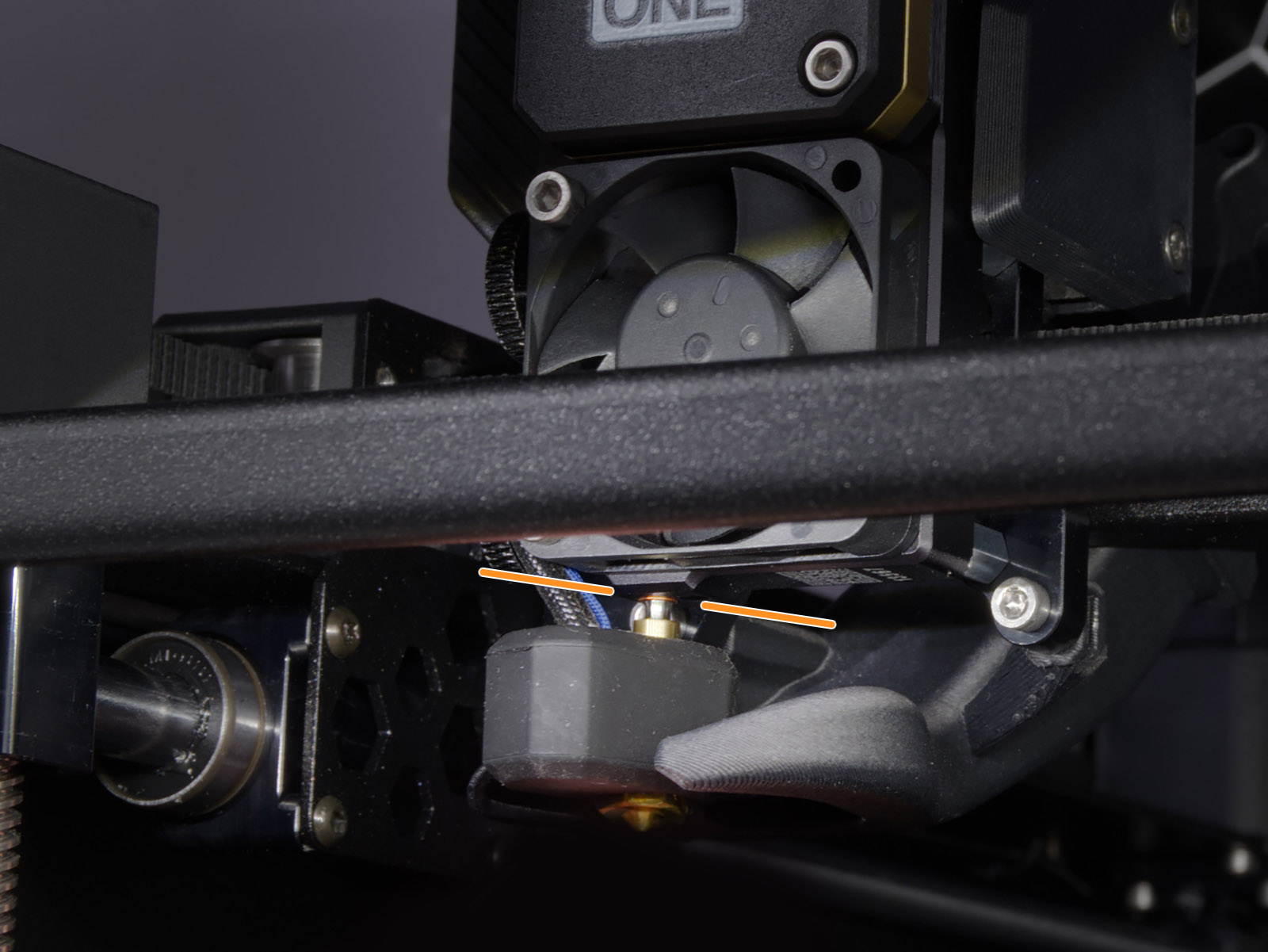

Um dies zu überprüfen, lösen Sie die Rändelschrauben (entfernen Sie die Schrauben nicht vollständig, ein paar Umdrehungen reichen aus) an der Seite des Heatbreaks und drücken Sie die Düse nach oben. Der Kupferring auf dem Rohr sollte nicht sichtbar sein..

Ziehen Sie die Flügelschrauben nur von Hand an, verwenden Sie keine Werkzeuge.

Wenn Sie einen Düsenadapter haben, überprüfen Sie die Installation erneut, um sicherzustellen, dass die Düse durch die Installation des Adapters nicht abgesenkt oder gelockert wurde.

|  |

| Prusa CORE One | |

|  |

| MK4S, MK3.9S | MK4, MK3.9 |

XL

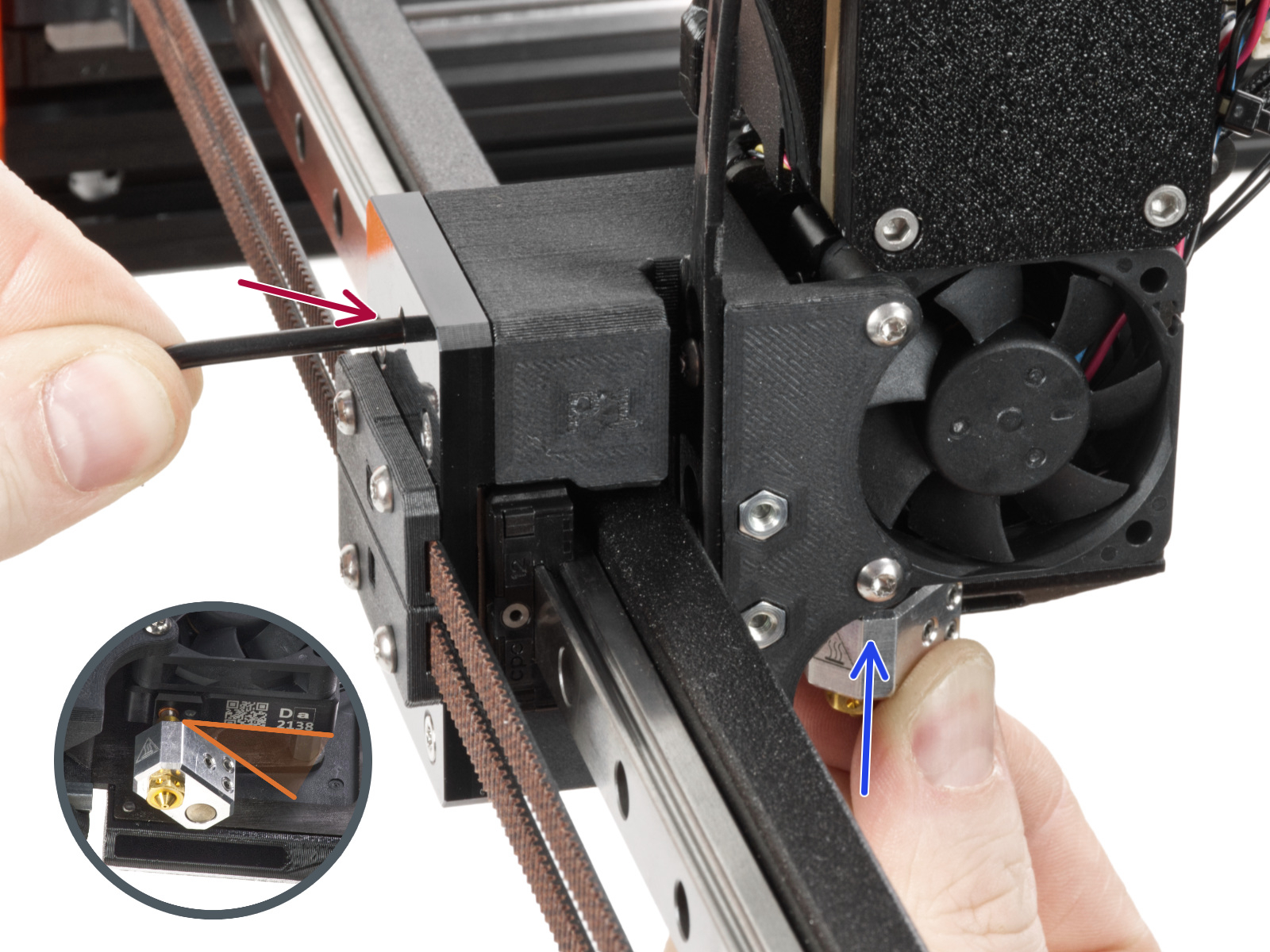

Für das folgende Verfahren, bei dem das Hotend vorübergehend ausgebaut und wieder zusammengebaut wird, können Sie die Anleitung zum Austausch des Hotends verwenden.

Nehmen Sie die Düse vorübergehend heraus und prüfen Sie, ob das Düsenrohr aus Metall eine Delle aufweist. Wenn dies der Fall ist, muss die Düse ausgetauscht werden.

Beim XL-Einzelkopf verwenden Sie den TX8-Schlüssel, wie in der Abbildung gezeigt, um die Feststellschraube zu justieren. Wenden Sie beim Festziehen keine übermäßige Kraft an, da dies das Hotend-Rohr beschädigen könnte. Die Düse muss sich in einem Winkel von 35° bis 40° befinden, um eine Beschädigung der Hotend-Kabel zu vermeiden.

|  |

Verwenden Sie beim Multi-Kopf XL den Schlüssel TX8 in dem auf dem Bild gezeigten Teil, um die Feststellschraube zu justieren. Wenden Sie beim Festziehen keine übermäßige Kraft an, da dies das Rohr des Hotends beschädigen könnte. Die Düse muss sich in einem Winkel von etwa 35°-40° befinden, um eine Beschädigung der Kabel des Hotends zu vermeiden.

Slicer-Einstellungen

Jedes Profil im PrusaSlicer enthält Einstellungen, die die Temperatur, die Geschwindigkeit und die Menge des Filaments bestimmen, das der 3D-Drucker extrudieren soll. Der Drucker gibt keine Rückmeldung darüber, wie viel Filament tatsächlich die Düse verlässt. Es kann sein, dass weniger Filament extrudiert wird, als die Firmware erwartet. Wenn dies geschieht, können Lücken in und/oder zwischen den gedruckten Schichten auftreten.

Stellen Sie sicher, dass Sie Ihren Drucker in PrusaSlicer eingerichtet haben, indem Sie den Konfigurationsassistenten ausführen. Als Ausgangspunkt sollten Sie die Standardprofile für Filamente verwenden, die auf Ihre Maschine, den Filamenttyp und die Düsengröße zugeschnitten sind.

Ausrichtung des Getriebes

Es ist möglich, dass das Getriebe nicht vollständig ausgerichtet ist, insbesondere nach Eingriffen, bei denen der Getriebedeckel geöffnet werden muss, was zu einem Problem mit der Unterextrusion führt. Nachfolgend finden Sie die Verfahren zum Ausrichten des Getriebes.

CORE One, MK4/S, MK3.9/S

Folgen Sie dem speziellen Getriebe-Ausrichtungs-Artikel für diese Druckermodelle.

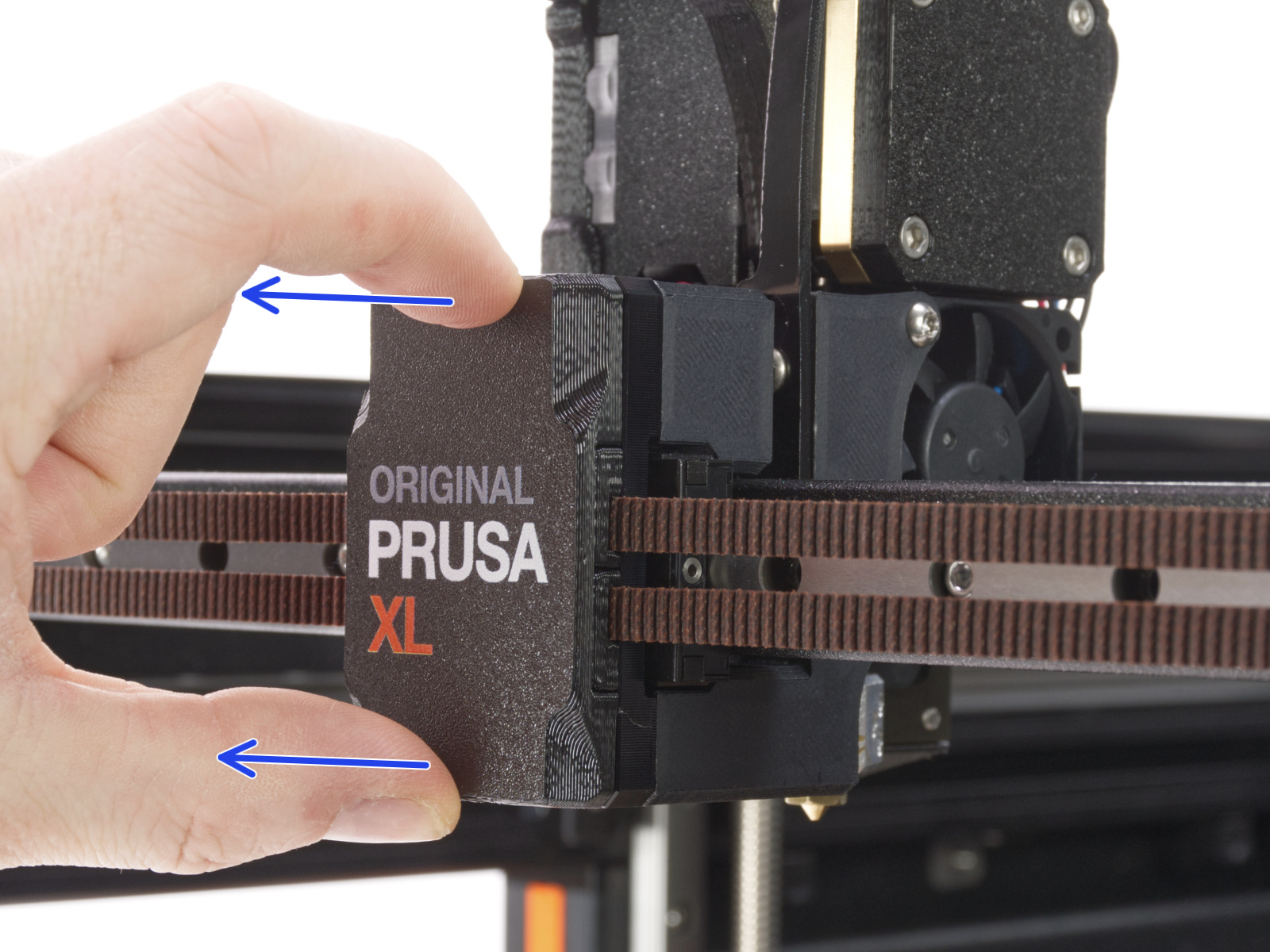

XL

Der Original Prusa XL verfügt nicht über ein automatisches Getriebeausrichtungsverfahren. Führen Sie diese Schritte aus, um die gleiche Bewegung zu reproduzieren. Wenn geladen, entladen Sie das Filament aus dem Drucker, bevor Sie fortfahren.

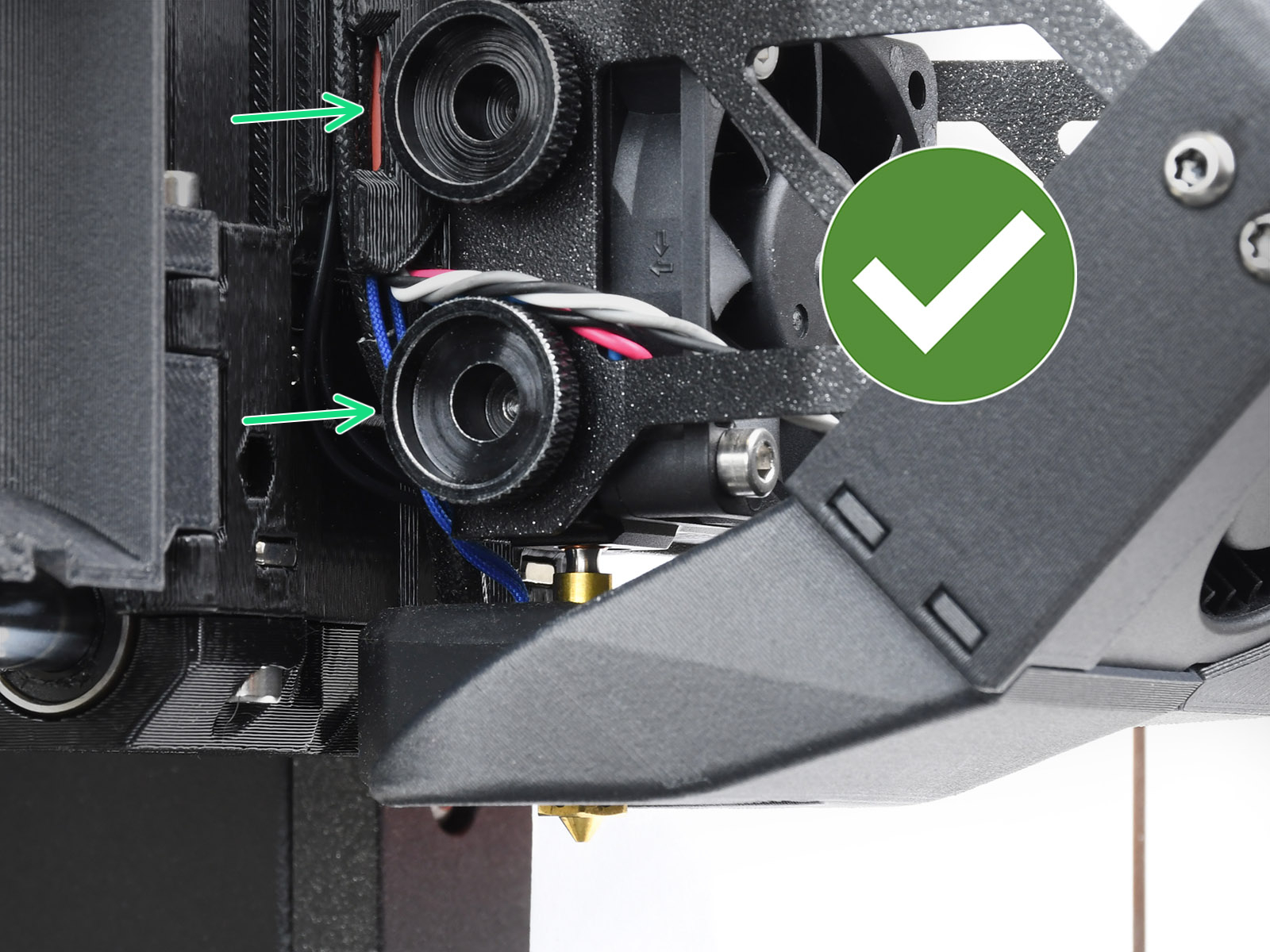

- Lösen Sie die drei Schrauben am Getriebedeckel leicht um eineinhalb Umdrehungen.

- Navigieren Sie im LCD-Menü zu Filament -> Filament entladen.

- Sobald die Bewegung des Extruders abgeschlossen ist, ziehen Sie die drei M3x25-Schrauben am Getriebedeckel in der auf dem Bild angegebenen Reihenfolge an.

Filament

Eine zu niedrige oder zu hohe Drucktemperatur kann ebenfalls zu Druckproblemen führen. Wenn Ihre Marke und Ihr Typ von Filamenten nicht in PrusaSlicer aufgeführt sind, können Sie versuchen, die Drucktemperatur um +/- 5-15°C anzupassen, um zu sehen, ob dies das Problem löst.

Einige Spezialmaterialien, wie Flexible Materialien, erfordern möglicherweise viele Anpassungen und Optimierungen, um sie erfolgreich zu drucken. Verbundwerkstoffe wie Woodfill-Filament erfordern möglicherweise mindestens eine Düse mit 0,6 mm und eine Schicht mit 0,2 mm Höhe, um ein Verstopfen zu verhindern. Bei Verbundwerkstoffen wie Kevlar oder Kohlefaser ist eine gehärtete Düse erforderlich.

Einige Filamente können auch unterschiedliche Stärken aufweisen, was auf die Qualität oder die infundierten Materialien wie Holz zurückzuführen ist, was zu unerwarteten Änderungen des Volumens des extrudierten Filaments führt. Der Industriestandard für Durchmesserabweichungen liegt bei +/- 0,05 mm.

Halten Sie Ihr Filament trocken und frei von Feuchtigkeit, da sich feuchte Filamente negativ auf den Druck auswirken, insbesondere lösliche Filamente, PETG und ABS. Wir empfehlen dringend, die Spulen zusammen mit einem Silikagel wieder in den Originalbeutel zu legen, wenn sie nicht verwendet werden. Wir empfehlen, Ihre Filamente an einem trockenen Ort oder idealerweise in einer „Trockenbox“ aufzubewahren.

Falsches Laden/Entladen

Wenn Sie ein neues Filament mit einer niedrigeren angegebenen Temperatur laden, heizen Sie die Düse auf die Temperatur vor, die für den zuvor verwendeten Filamenttyp erforderlich ist. Mit anderen Worten: Heizen Sie die Düse immer auf die höchste Temperatur vor, da sich die Reste des vorherigen Filaments höchstwahrscheinlich noch im Hotend befinden. Wenn Sie beispielsweise mit ABS oder PETG gedruckt haben und jetzt mit PLA drucken möchten, laden Sie das PLA-Filament bei der ABS- oder PETG-Temperatur. Auf diese Weise kann das neu eingeführte Filament das alte herausdrücken.

Niedrigtemperaturmaterialien und Enclosure

Wenn PLA oder ein ähnliches Material in einem geschlossenen Drucker gedruckt wird, kann es zu einer Unterextrusion kommen.

Wenn beispielsweise in unserem Original Prusa Enclosure mit geschlossenen Türen die Umgebungstemperatur über 27 °C liegt, kann die Temperatur im Inneren des Gehäuses für das Drucken von PLA oder ähnlichen Materialien zu hoch sein, was zu einer Unterextrusion oder Verstopfung führen kann.